杭州可靠的多层电路板SMT返修PCB厂家-捷配PCB

创始人

2025-06-12 18:37:25

0次

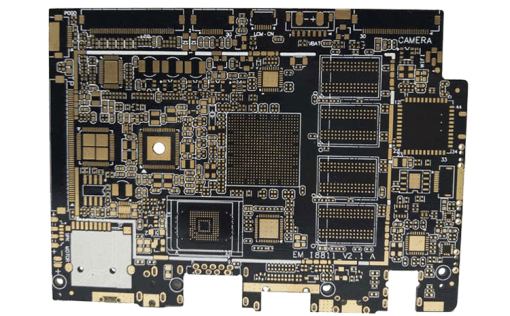

表面贴装技术(SMT)已广泛应用于多层电路板的生产。但生产过程中难免出现元器件错位、虚焊或损坏等问题,这时就需要返修操作。与单层或双层板不同,多层板的结构更复杂,内部有多个导电层和绝缘层叠加,返修时稍有不慎就会导致内层剥离、焊盘脱落或基板变形。因此多层板的返修必须采用针对性方法,才能确保修复成功且不损伤电路板。

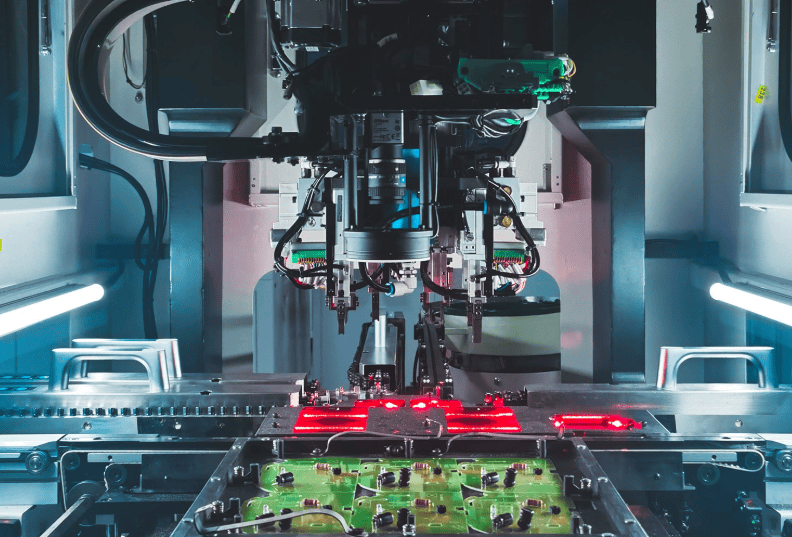

加热控制是返修成功的关键

- 焊料必须完全熔化:拆除故障元器件时,如果焊料未完全熔化就强行取下,很容易将铜质焊盘从基板上扯落。尤其是多层板的焊盘结构复杂,一旦损伤几乎无法修复。

- 防止基板受热变形:多层板在高温下容易分层或翘曲。先进的返修系统采用上下组合加热方式,通过计算机精确控制温度曲线。底部加热器对整板预热(约80–120℃),减少温差应力;顶部热风喷嘴则精准加热故障元件区域,避免周边区域过热。

- 温度曲线要精准匹配工艺:预热阶段需激活助焊剂,但时间过长会导致焊膏氧化。再流焊阶段需确保焊料充分熔化但峰值温度不超过元件耐热极限。冷却阶段需平稳降温,防止温度骤变形成脆性金属化合物。

返修操作分步解析

- 拆除故障元器件:使用热风返修台,喷嘴对准目标元件。先开启底部预热,待PCB整体温度升至80℃左右,再开启顶部热风。焊锡完全熔化后,真空吸嘴立即吸取元件并垂直提起,避免偏移时拉扯焊盘。

- 焊盘预处理:多层板的焊盘孔内常有残留锡渣,需用扁头烙铁配合铜编带吸除,再用酒精清理氧化层。若焊盘不平整,重新焊接时易出现虚焊或气孔。

- 精准对位与贴装:尤其是BGA、QFN等无引脚元件,需用返修台的显微光学系统校准。例如贴装0.5mm间距的BGA时,位置偏差需控制在0.1mm内,否则焊球与焊盘错位会导致桥连或开路。

- 焊接质量控制:焊接后需用X光检测隐藏焊点,确认无桥连、空洞或裂纹。对关键器件(如CPU、内存芯片),还需进行功能测试与老化试验。

工艺规范决定返修可靠性

- 返修次数限制:同一焊点返修不超过3次。多次加热会使焊点内部的金属间化合物层(IMC)增厚至50µm,焊点变脆且容易断裂。

- 慎用拆机件:从旧板上拆下的元件,引脚焊膏可能已氧化。若需使用,必须测试其电气性能并重新植球。高可靠性产品(如医疗设备)禁止使用拆机件。

- 静电防护不可少:操作人员需佩戴防静电手环,工作台铺设防静电垫。特别是MOS管、IC芯片等敏感元件,静电击穿可能导致隐性损伤,数月后才出现故障。

多层板返修是技术与经验的结合。从加热曲线的设定到焊盘处理,从对位精度到焊接检测,每一步都直接影响修复成功率。严格控制返修次数、采用匹配的工艺参数,并配备专业设备(如光学对位仪、X光机),才能让多层电路板在返修后仍保持可靠的电气性能和寿命。

相关内容

热门资讯

驰诚股份中标:马鞍山方信有毒气...

证券之星消息,根据天眼查APP-财产线索数据整理,根据采购部12月18日发布的《马鞍山方信有毒气体传...

国星光电招标结果:纯水系统RO...

证券之星消息,根据天眼查APP-财产线索数据整理,佛山市国星光电股份有限公司12月16日发布《纯水系...

PCB概念局部回暖 东材科技涨...

每经AI快讯,12月15日,午后PCB概念局部回暖,电子布、铜箔方向领涨,东材科技涨停,菲利华涨超1...

银河电子部分董事、高管合计减持...

雷达财经 文|冯秀语 编|李亦辉 12月19日,江苏银河电子股份有限公司(证券简称:银河电子)发布关...

阴极保护电源设备:智能恒电位仪...

智能恒电位仪“1用1备”是一种高可靠性、智能化的防腐电源配置方案,通过主用设备与备用设备的冗余设计,...

消息称三星考虑为Galaxy ...

IT之家 12 月 20 日消息,据韩媒 The Bell 昨天报道,业内人士透露,三星电子移动体验...

路维光电(688401)12月...

证券之星消息,截至2025年12月19日收盘,路维光电(688401)报收于49.48元,下跌3.0...

华海清科:CMP装备累计出机超...

中证智能财讯 华海清科(688120)12月19日晚间公告,近日,公司化学机械抛光(CMP) 装备累...

股票行情快报:瑞丰光电(300...

证券之星消息,截至2025年12月19日收盘,瑞丰光电(300241)报收于5.67元,上涨1.43...

中瓷电子:1.6T光模块陶瓷产...

中瓷电子在互动平台表示,中瓷电子作为国内外1.6T 光模块公司的核心陶瓷产品(陶瓷外壳&基板)供应商...