打造半导体制造业的自动驾驶物流网络 新施诺亮相第十三届半导体设备年会

IT时报记者 孙妍

9月4日,AMHS(自动化物料搬运系统)设备和软件整体解决方案提供商苏州新施诺半导体设备有限公司(以下简称“新施诺”)亮相第十三届半导体设备与核心部件及材料展(CSEAC)。

众多半导体上游制造企业齐聚无锡太湖畔,来参加这场半导体设备年会,现场产业交流氛围格外热烈,犹如国产半导体行业的映射,中国半导体行业起步较晚,但在飞速追赶全球水平。

半导体制造厂的自动驾驶物流网络

“目前全球AMHS市场几乎被两家近百年的日本企业垄断,他们占据了90%的市场。大部分国产AMHS企业入局较晚,但我们不能在剩下的10%里内卷,而是要突破。”苏州新施诺半导体设备有限公司总经理王宏玉在接受《IT时报》记者采访时坦言,国产AMHS企业要在技术、产品、市场方面逐步突破。

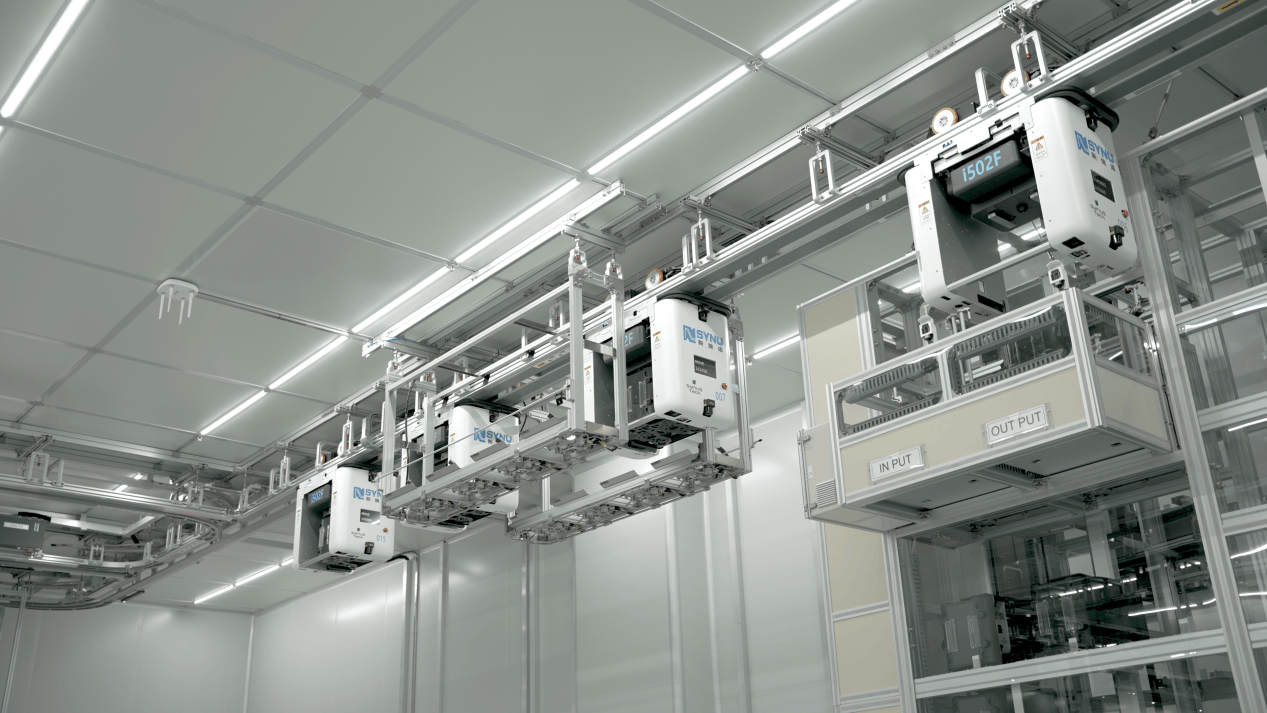

天车是AMHS系统的核心设备,它看似只是在天花板上跑的AGV小车,但这一系统的精密与高效让它成为制造业的“奢侈品”,占整个大型半导体制造厂(下简称Fab厂)投资的3%~5%。如今在Fab厂里,AMHS渐渐成为标配,12英寸晶圆厂几乎都已配备天车系统。

在一座洁白明亮的Fab厂里,抬头可见天花板轨道上的繁忙景象,天车正在有条不紊地运送价值连城的晶圆片,一天要搬运约40万次。以往靠人力推车运送的效率低,错误率高,已经跟不上Fab厂的生产节奏。

在半导体行业,时间就是金钱。天花板上的轨道犹如高速公司,一旦有一辆天车因故障停下,就会导致堵车,甚至系统瘫痪。按照500台车来计算,假设1%的故障率,也就是5台车坏了,在普通工业制造领域尚属正常,但在半导体制造行业里,则意味着巨大的经济损失。

因此,AMHS系统要求的稳定性是普通工业设备的10倍以上,其核心指标是MCBF,即搬运多少次出一次故障。市场最低标准是搬运5万次出一次故障,国际头部友商的MCBF在10万次以上,新施诺也已实现了这一水平。目前,在12英寸前道客户现场已经跑至12万次以上。

AMHS犹如半导体制造工厂里的自动驾驶物流网络,是整个智能制造得以高效运转的关键动脉。

拥有48年经验的年轻公司

“半导体产业非常依赖技术经验的积累,需要不断去现场迭代,长时间的积累、无数客户现场的数据反馈,才能使得产品质量越来越好,闭门造车做研发是不切实际的。”王宏玉表示,新施诺相较于其他友商的优势在于经验积累更足。

新施诺虽是一家成立于2022年的年轻公司,由沈阳新松机器人自动化股份有限公司和中芯聚源、诺华资本等产业投资人联合牵头成立,但团队却有深厚的技术积累。新施诺全资子公司——韩国SYNUS Tech成立于1977年,在2010年实现OHT量产,2013年落地智慧工厂业务线,业务涵盖半导体、面板、新能源电池等行业。新施诺的成立完成了中韩技术整合,实现了从技术到产品、从研发到服务的全国产化的落地。持续打磨优化AMHS软硬件系统,硬件层面基于自主研发、项目交付和客户反馈持续优化迭代;软件层面,进行架构层面的重构、设计新的软件架构,实力接近国际头部友商甚至部分超越。

王宏玉是深耕中国机器人和自动化物流行业30余载的老兵,从新松高级副总裁到旷视资深副总裁,他一直在与机械与电气打交道。在新松时期,王宏玉见证了新松收购韩国SYNUS Tech,通过这次收购,新松得以补齐了半导体物流行业的拼图。离开旷视后,王宏玉瞄准了半导体物流这一物流机器人界的天花板,创立了新施诺。新施诺团队也得以与韩国SYNUS Tech团队共享老经验,共创新技术,迅速跻身全球AMHS产业的第二梯队。

国产设备要先用起来

近年来,半导体逆全球化趋势加速、中国半导体智能化产业升级、半导体设备国产自主可控等一系列因素均为新施诺AMHS系统持续迭代提供机遇。

新施诺AMHS系统的迭代升级也契合了半导体设备国产自主研发建设目标,目前已推出第五代天车,已实现核心部件的国产化,能够做到国产自主可控。其稳定安全性与集成度都得到了明显提升,在产品性能上不断突破。

这一国产化历程是漫长的,天车设备的零部件国产化要分轻重缓急,有计划地进行,换一个零部件,进行测试,验证通过后才能更换下一个零部件。整个过程需要兼顾国产化节奏与整机良率之间的平衡。

不过,王宏玉坦言,目前,大型晶圆厂对国产设备的验证周期较长,中小规模的晶圆厂对国产设备的接受度高,对于国产设备厂商来说,最重要的还是需要得到产业链的支持,只有用起来,设备品质才能越来越好,推动国产AMHS走向国际第一梯队。