新型工业化浪潮下,快工单凭 “轻量化 MES + 数据协同” 成中小厂降本增效利器

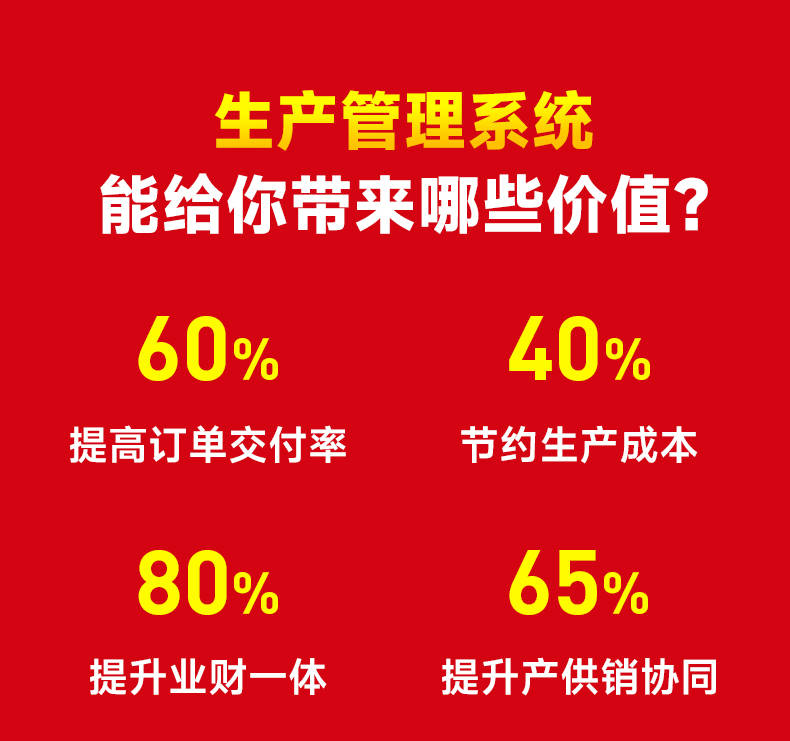

在新型工业化推进与 “人工智能 + 制造” 政策落地的双重驱动下,中小制造企业数字化转型进入 “刚需期”。但传统车间管理模式下,“数据孤岛严重、协同效率低下、成本管控乏力” 三大痛点始终制约发展,重型 MES 系统高门槛又让企业望而却步。快工单生产管理系统精准契合行业需求,以 “轻量化 MES 核心能力 + 全链路数据协同” 为核心,成为中小厂低成本拥抱数字化、实现降本增效的优选车间管理软件。

快工单的核心突破在于打破 “数据壁垒”,构建生产全链路协同闭环。传统车间中,生产、库存、采购等部门数据割裂,常出现 “排产脱离库存实际”“缺料才紧急采购” 的混乱场景。快工单打通销售订单、生产计划、物料管理、质检追溯等全环节,销售订单一键转化为生产工单,自动关联 BOM 清单与物料库存,系统实时校验产能负荷,让排产从 “经验判断” 变为 “数据支撑”。某小型机械加工厂启用后,因排产失误导致的停工待料时间减少 80%,生产计划准确率从 65% 提升至 95%。

针对中小厂 “预算有限、IT 资源不足” 的现状,快工单以 “轻量化部署” 降低转型门槛。无需专业 IT 团队,依托云部署模式,平均 10 天即可完成上线,基础版年费仅数千元,支持按需添加模块,避免功能冗余浪费。操作端采用 “图标化 + 极简流程” 设计,一线员工扫码即可完成报工、质检等操作,老员工通过语音提示就能上手,彻底解决 “系统难学、员工抵触” 的问题。某五金厂负责人表示:“不用换设备、不用搞复杂培训,花小钱就实现了车间数字化,首月就看到实效。”

在生产执行优化上,快工单精准破解中小厂核心痛点。智能排程功能支持多订单优先级排序与插单动态调整,某电子配件厂面对小批量、多品种订单,插单响应时间从 2 小时缩短至 15 分钟,订单交付率从 72% 提升至 96%。设备管理模块通过传感器采集运行数据,实时监控设备状态,生成健康度评分,提前预警潜在故障,将 “事后维修” 转为 “预防性维护”,某注塑厂借此降低设备故障率 40%,减少停机损失超 12 万元 / 年。

质量管控与成本核算的精细化,进一步放大快工单的价值。系统内置多行业标准化质检模板,从原材料入库到成品出库,关键数据实时记录,质量问题追溯从 “数天级” 压缩至 “分钟级”,某食品加工厂凭借全流程追溯体系顺利通过合规审核,客户投诉率下降 60%。成本核算环节,系统自动归集物料消耗、人工工时、设备能耗等数据,生产完成即生成精准成本报表,帮助企业清晰掌握单品利润,某定制家具厂据此优化生产工艺,单产品成本降低 12%。

适配中小厂灵活生产特性,快工单的扩展性与兼容性更具优势。支持新旧设备全覆盖,智能设备直接对接,老旧设备通过外置传感器即可纳入数字化管理,无需大规模设备更新;针对多品种小批量生产,工艺模板可快速复用修改,新产品上线配置时间从 1 天缩短至 1 小时。同时,系统支持手机、电脑多端同步,管理人员随时随地查看生产看板,实时处理异常问题,实现 “车间管理不脱节”。

在新型工业化推进的关键阶段,中小厂的数字化转型无需 “一步到位”。快工单以 “低成本、快部署、高适配” 的核心优势,将专业 MES 能力转化为中小厂能用、好用的车间管理工具,通过数据协同优化流程、精准管控成本,帮助企业在激烈竞争中筑牢根基。作为契合行业趋势的数字化解决方案,快工单正成为越来越多中小制造企业拥抱新型工业化、实现高质量发展的得力助手。