MEMS器件工艺的技术迭代:微纳加工平台推动传感器产业化进程

MEMS器件工艺技术演进与产业需求

微机电系统(MEMS)器件作为现代传感器技术的重要载体,在消费电子、汽车工业、生物医疗等领域发挥着关键作用。随着物联网和智能终端设备对传感精度与集成度要求的不断提升,MEMS器件工艺面临着结构微型化、加工精度提升以及多材料兼容等技术挑战。传统的平面工艺已无法满足三维复杂结构的制造需求,高深宽比刻蚀、纳米级图形定义以及异质材料集成成为制约MEMS器件性能突破的关键瓶颈。

广东省科学院半导体研究所微纳加工平台依托10年行业经验与5000+成功加工案例,构建了覆盖2-8英寸的研发中试线,为MEMS器件工艺提供从版图设计到后道封装的全链条技术支撑。

高深宽比三维结构制造能力

MEMS器件中的悬臂梁、微腔体、通孔互连等关键结构对刻蚀工艺的深宽比控制提出了严格要求。平台配备的TSV深硅刻蚀系统能够实现15:1至40:1的高深宽比结构加工,通过优化等离子体参数与刻蚀气体配比,确保侧壁垂直度与表面粗糙度控制在工业标准范围内。

•工艺参数范围:刻蚀深度可达600μm,侧壁角度控制在89°-91°

•材料适配性:支持硅、SOI等多种半导体基底

•质量kontrolling:配备光学轮廓仪与台阶仪进行实时深度与轮廓监测

该技术在压力传感器膜片制造、加速度计质量块加工以及微流控通道构建中具有直接应用价值。

纳米级图形定义与精密光刻

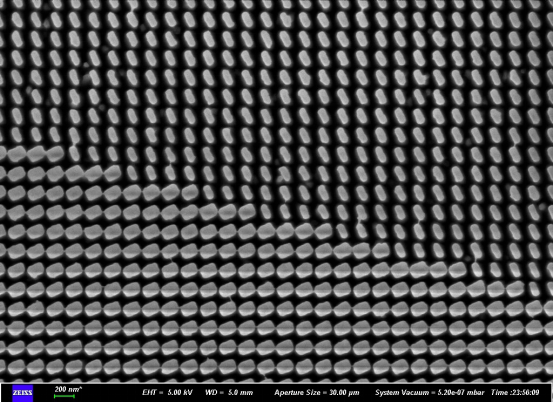

MEMS器件中的电极图形、应变敏感结构以及光栅耦合器等元件需要纳米级的线宽控制精度。平台采用VOYAGER Max电子束曝光系统,实现≤50nm的极细线宽加工能力,突破了传统光刻工艺在分辨率方面的限制。

•曝光精度:线宽50nm,套刻精度±100nm

•图形复杂度:支持任意形状图形、曲线结构与阵列图案

•基底兼容:适配硅、石英、蓝宝石、铌酸锂等透明与不透明基底

•双面对准:提供双面光刻服务,满足背面接触与通孔工艺需求

此项技术在MEMS陀螺仪梳齿结构、微镜驱动电极以及生物传感芯片电极阵列制造中发挥关键作用。

多层薄膜沉积与界面工程

MEMS器件的功能实现依赖于金属电极、介质隔离层以及功能薄膜的精确沉积与界面控制。平台整合了磁控溅射、电子束蒸发、PECVD、ALD等多种薄膜制备技术,为复杂的多层结构提供工艺支撑。

•金属化工艺:支持Al、Au、Ti、Pt等金属材料,厚度控制精度±5%

•介质层制备:提供SiO₂、Si₃N₄、Al₂O₃等介质材料,介电性能稳定

•功能薄膜:涵盖压电材料、磁性材料等特殊功能薄膜沉积

•应力控制:通过薄膜应力测试确保器件机械稳定性

该技术组合在压电MEMS麦克风、磁阻传感器以及RF MEMS开关制造中具有重要应用。

晶圆级封装与系统集成

MEMS器件的可靠性与成本控制很大程度上取决于封装工艺的成熟度。平台提供晶圆键合、CMP抛光以及激光切割等后道工艺服务,支持晶圆级封装技术的实现。

•键合技术:提供阳极键合、熔融键合等多种连接方式

•表面处理:CMP工艺确保键合界面平整度<10nm

•切割分离:激光切割与砂轮切割相结合,适配不同厚度与材料

•测试验证:集成薄膜厚度、方阻分布等电学性能测试

此项能力在惯性传感器封装、环境传感器保护以及生物传感芯片集成中提供关键技术支撑。

产业化进程中的技术价值与发展趋势

MEMS器件工艺技术的成熟化正在重塑传感器产业的供应链结构与创新模式。广东省科学院半导体研究所微纳加工平台通过委托代工、设备共享、联合研发等灵活服务模式,为高校科研院所、中小企业以及传统制造企业提供了低门槛的技术验证与小批量试制渠道。累计服务的1000+客户覆盖光通信、消费电子、生物医疗等多个应用领域,验证了技术路径的产业适用性。如有相关需求或希望进一步了解,欢迎通过官方网站与我们联系。

随着5G通信、自动驾驶、智能医疗等新兴应用对传感器性能提出更高要求,MEMS器件工艺将向着更高集成度、更强环境适应性和更低功耗方向演进。微纳加工技术作为这一演进过程的使能技术,将在推动传感器产业从离散制造向集成制造、从标准化产品向定制化解决方案转变的过程中发挥重要作用。

上一篇:蓝箭电子:实现资源协同、技术赋能

下一篇:横店东磁:公司不是纤纳光电的股东