焊接方法简介-电阻焊

电阻焊

电阻焊的理论基础最早可以追溯到1856年英国物理学家焦耳发现的电阻热效应。到1885年美国汤普森申请了电阻焊机专利权,标志着电阻焊技术的正式应用,伴随后续国防工业和民用的需求,对电阻焊质量提出了更高的要求,电子技术的发展进一步为电阻焊应用提供了坚实的技术基础。

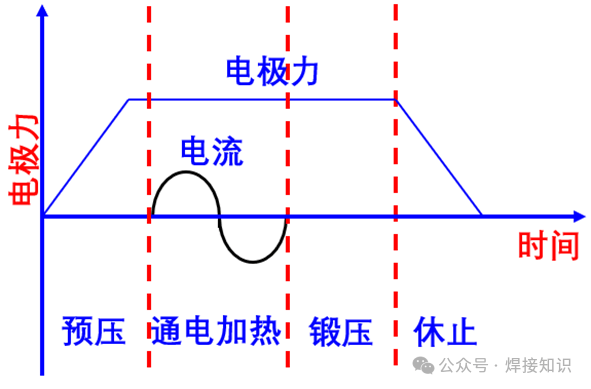

电阻焊是将焊件组合后通过电极施加压力,在电极力和强大的焊接电流作用下,在焊件接触面上形成真实的物理接触点,并随着电加热持续进行材料发生塑变而物理接触点不断扩大,继续加热将会使接触点金属发生熔化形成熔化核心,而熔化的金属在电动力作用下发生强烈搅拌使核心液体金属成分均匀化,接触界面消失。当外部电极力消失后,加热停止,液态金属开始结晶凝固形成熔核,即电阻焊焊点,所以电阻焊主要涵盖以下四个阶段:

1)预压阶段:通电之前对焊件进行预先加压,确保焊件待焊接处良好紧密接触和导通,以保持接触电阻的稳定。预压力不足将会导致焊件烧穿或电极烧损。

2)通电加热阶段:此时焊件已经在预加电极压力下实现了紧密接触,电流通过焊件接触面,接触面及焊件自身产生焦耳热;由于接触面电阻最大,在接触面产生大量热量,温度迅速上升,并在接触面形成液态金属熔核;伴随持续时间加长,熔核沿径向和轴向增长到稳定。

3)锻压阶段:此阶段停止通电,但是仍处于加压状态。由于无外部热源输入,液态熔核开始从熔核周边半熔化区结晶;在封闭体系内结晶容易形成缩孔、气孔以及裂纹。此阶段仍必须处于电极力作用下,以抵消液态金属凝固的收缩量,直至凝固结束才停止施加电极力。

4)休止阶段:停止施加电极力,将电极提起达到电极与焊件的分离,熔核进一步冷却。

通常根据工艺特点可以将电阻焊分为点焊、凸焊、缝焊、电阻对焊和闪光焊五大类。

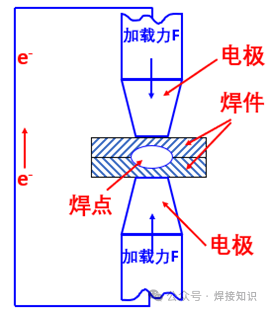

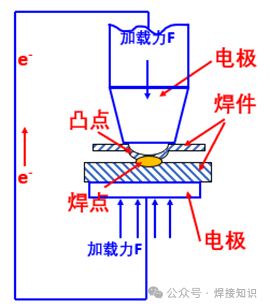

1)点焊

点焊接头形式必须是搭接,是利用柱状电极先将焊件压紧接触后,接通电流在电阻热作用下使焊件接触处熔化,在焊接内部形成椭球状熔化核心;停止电流输送,液态熔核冷却后形成焊点,实现两个焊件之间的焊缝连接,不具有气密功能。

点焊是一种高速、经济的连接方法,具有很高的自动化,广泛应用与汽车、家具、航空航天等领域。通常适用于3mm以内的薄件焊接。

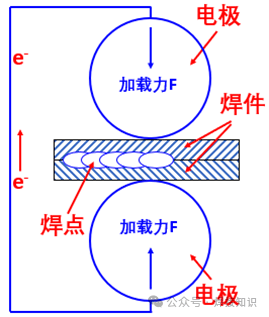

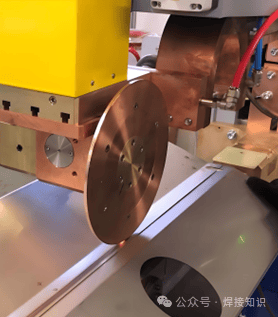

2)缝焊

缝焊和点焊基本一致,其接头形式也使搭接接头,主要的差异点是点焊采用柱状电极,而缝焊采用一对滚轮电极。焊接过程中,滚轮会压紧焊件并转动,焊件伴随滚轮转动而移动;电极在滚动过程中通以连续或断续电流脉冲时,星辰一系列焊点组成的缝焊焊缝。当焊点间距较大时形成不连续的焊点,即为滚点焊,当焊点间距减小,熔核相互重叠超过直径1/3以上时,可得到一定强度的气密性和液密性焊缝,即缝焊。而连续充电需要放置焊件表面的翘起变形即过热问题产生。

缝焊由于具有密封功能,可用于水箱、油箱、油桶、火焰筒等密封容器的制造中。

3)凸焊

凸焊是点焊的一种变型,需在焊件上预制一定形状和尺寸的凸点,在预压力作用下,凸点是接触面唯一接触的点;通电后在电极压力和电流作用下,电流密集与凸点,电流分布跟集中,凸点附近会产生大量焦耳热,凸点快速被加热、变形和熔化,从而形成焊点。

凸焊可以一次实现多个凸点焊接,且凸点位置准确,尺寸一致性更好,能够精确控制,在汽车、飞机、无线电等工业部门应用较多。此外,凸焊采用大平面电极减轻工件表面压痕,电极散热性更好;工件表面的油、锈等对凸焊影响较小,对表面质量要求相比点焊有所下降,可以实现0.5~4mm板材焊接。但是凸焊需要预先成形凸点,对设备能力要求更高。

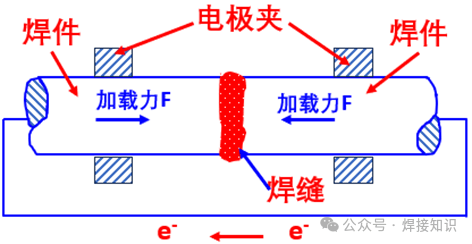

4)电阻对焊

电阻对焊是采用电极夹紧焊件,并通过装配方式实现焊件的端面对接压紧,对电极加载电流实现焊件端面通过电流,产生焦耳热加热焊件,持续一定时间后,焊件端面加热到一定温度时处于塑性状态,停止通电加热,对焊件端面瞬间增大压力从而实现焊件在固态下对接。

电阻对焊对工件表面的要求较严,需要对焊件以及电极夹钳接触表面进行严格清理,否则高温时易受到空气影响,容易在焊缝内部形式氧化物夹杂,可以考虑使用保护气氛下焊接。一般而言电阻对焊截面是圆形,如轴、杆、管道等焊接应用。

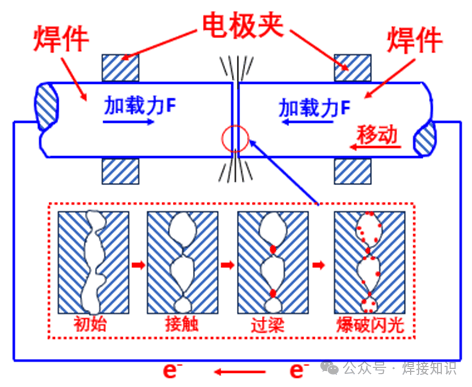

5)闪光焊

闪光焊是采用电极夹紧焊件,对焊件通电,并使其中一个焊件端面缓慢朝向另一焊件端面移动靠拢,由于焊件端面存在微观层面上凹凸不平现象,移动过程中凸起点就会先行接触因焦耳热熔化成液态金属,形成过梁;而过梁在大电流密度作用下,迅速加热升温发生爆破,以火花形式向外喷射构成闪光;焊件还在不断靠近,新过梁不断产生,闪光现象持续不断,待闪光加热使整个端面达到适当温度时,表面覆盖上一层薄薄液态金属膜,快速移动考虑并增加顶锻力,熔化金属被挤出端面从而形成牢固的对接接头。

闪光焊加热区较窄,挤压过程会将氧化物夹杂及熔化金属挤出,对接接头质量较好。常在重要的受力构件中应用,如锅炉管道、大直径油管等。

电阻焊具有以下特点:

1)生产效率高:焊接速度快,单点焊接时间在秒级或毫秒级,适合大批量生产,易于实现机械化和自动化生产,生产效率高。

2)焊缝质量好:在施加外压力作用下内部加热使两种金属实现焊接,焊点形成过程简单,冶金过程清晰明了,不受空气等有害物质影响,焊接质量稳定,焊点强度高;热量集中在焊点位置,热影响范围小,且焊点在焊件内部,外观美观,焊缝整体质量较好。

3)焊接成本低:电阻焊过程中无需添加填充金属,无明火,无辐射,能量利用率高,且不需要保护气,整体焊接成本低。

4)缺乏有效可靠无损检测方法:焊点化学成分与母材基本一致,无可靠检测方法,依靠工艺试验和破坏性试验检验,另外在当前技术发展下能实现过程的监控并实现质量可靠性分析以保证焊接质量。

5)固定资产投入高:大批量生产时,引入机械化和自动化,导致设备投资大,系统维护难度大。

6)局限性较大:结构受限较多,需要较大的空间满足焊接可达性;对低电阻材料焊接较困难;适用于薄板焊接,通常不超过6mm;对表面状态要求也较高。