香港五金电子回收 二三极管回收 香港环保回收公司

探寻半导体废弃物的重生密码:二三极管回收的全产业链解析

在半导体产业的浩瀚星辰中,二三极管作为最基础的电子元件,如同数字世界的“原子”,支撑着全球数十亿台电子设备的运行。然而,随着5G、物联网、新能源等领域的爆发式增长,每年超万亿只二三极管因技术迭代、性能衰减或电路故障被淘汰。这些“电子微尘”若处置不当,不仅会造成铟、镓、锗等稀缺资源的永久流失,更可能释放铅、镉等重金属威胁生态安全。对二三极管进行专业化回收与高值化利用,已成为破解半导体产业资源瓶颈与环境挑战的关键钥匙。

一、微观元件的宏观价值:拆解二三极管的资源密码

(一)稀有金属的“微缩宝库”

一只普通硅基二极管的内部结构,隐藏着精密的资源矩阵:

• 管芯材料:99.999%纯度的单晶硅片(占比约60%),经剥离、清洗后可直接用于太阳能电池或低端芯片制造;

• 引脚镀层:镀金层(厚度约3μm)含纯金量达99.7%,镀银层银含量超99.5%,1吨废弃二极管可提取约50克黄金、300克白银;

• 封装材料:环氧树脂外壳(占比25%)经化学解聚后,可回收再造特种工程塑料,用于汽车零部件生产。

在第三代半导体领域,废弃碳化硅(SiC)二极管的回收价值更为突出:其衬底材料中碳化硅纯度达99.5%,直接回收成本仅为原生制备的30%,而镓 nitride(GaN)三极管的回收则可提取稀缺的镓元素——全球镓储量仅27万吨,且高度依赖中国(占全球产量80%),回收镓元件对保障供应链安全意义重大。

(二)环保链上的关键一环

传统焚烧法处理1吨二三极管会释放:

• 0.8千克铅、0.5千克镉等重金属,足以污染20万立方米空气;

• 200克多溴联苯醚,其致癌性是二噁英的100倍;

• 3立方米酸性废水,若未经处理直接排放,可导致周边水体pH值骤降至3以下。

我国《废电子电器产品处理目录(2021年版)》已将含铅酸电池、镉镍电池的二三极管纳入危险废物管理,强制要求交由持牌企业处理。某珠三角非法拆解作坊曾因违规处理含汞三极管,导致周边土壤汞含量超标120倍,农作物重金属残留超标率达90%,最终引发生态赔偿诉讼。

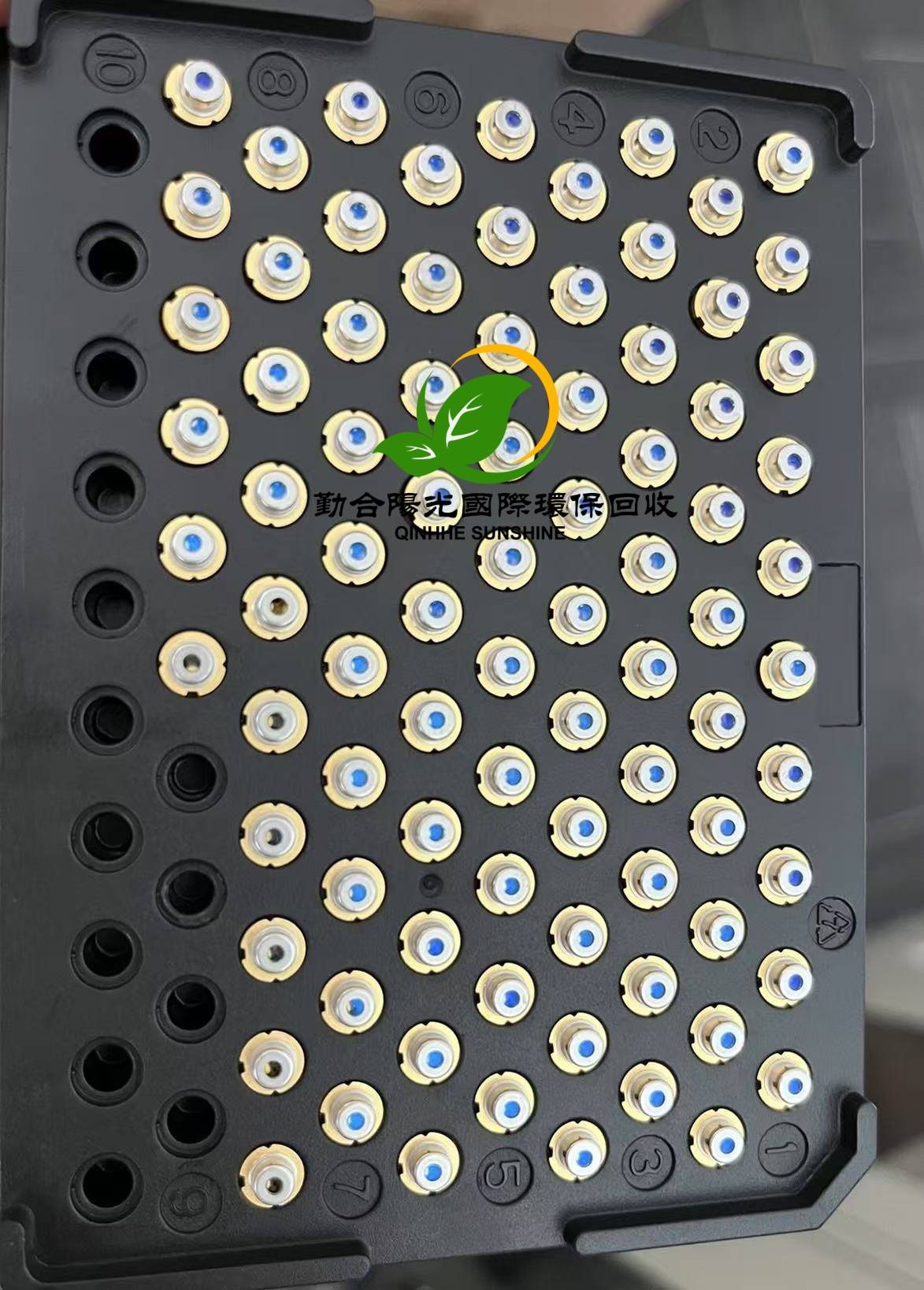

三极管回收

三极管回收

二、技术攻坚:从“微米级拆解”到“原子级提纯”

(一)无损拆解技术的迭代升级

1. 物理拆解:从暴力破拆到精准分离

• 低温脆化技术:将二三极管置于-196℃液氮环境中30秒,使环氧树脂封装层脆化,通过精密夹具实现引脚与管芯的无损分离,核心元件完整率超95%;

• 激光微加工技术:利用皮秒激光(脉冲宽度<100ps)在封装外壳上切割出0.1mm宽的缝隙,配合真空吸附装置提取管芯,避免传统机械拆解导致的硅片碎裂。

2. 化学剥离:绿色工艺替代传统强酸

革新性采用电化学剥离法:在中性电解液中施加脉冲电流,使镀金层以离子形式迁移至阴极板,金回收率达99.8%,废水重金属含量低于0.1ppm,较传统氰化法减少90%有毒废水排放。对于碳化硅衬底,采用熔融盐腐蚀技术:在碳酸钠与碳酸钾的共熔体系中(温度800℃),选择性蚀刻硅杂质,保留完整碳化硅晶格,衬底复用率提升至70%。

(二)材料再生的工业化突破

元件类型 核心回收技术 再生材料指标 应用场景

硅基二极管 等离子体化学气相沉积(PECVD) 硅纯度>99.9999% 太阳能电池、低端逻辑芯片

肖特基二极管 真空熔炼+定向凝固 银纯度>99.99% 电子浆料、珠宝制造

碳化硅二极管 高温气相外延(HVPE) 碳化硅单晶层厚度>50μm 新能源汽车逆变器

锗三极管 区域熔炼法 锗纯度>99.99999% 红外光学器件、光纤放大器

某国家级循环经济示范项目数据显示,通过上述技术体系,每处理100万只废弃二三极管,可产出:

• 高纯度硅片1200平方米(相当于3000片12英寸晶圆),节约原生硅料3吨;

• 电解金0.6千克、电解银3.8千克,直接对接上海黄金交易所;

• 再生环氧树脂颗粒2000千克,用于生产5G基站散热部件。

激光二极管回收

激光二极管回收

三、产业困局:技术、成本与生态的三重博弈

(一)回收体系的碎片化难题

我国二三极管回收呈现“三低”特征:

• 集中度低:前十大回收企业市场份额不足15%,90%以上由个体作坊完成初级拆解;

• 自动化低:人工分拣占比超70%,某调研显示,分选1万只二三极管需耗时8小时,成本达2000元;

• 附加值低:多数企业停留在“破碎—卖金属”阶段,再生半导体材料业务占比不足5%。

对比之下,日本住友金属通过“元件回收—晶圆再生—器件再造”全链条布局,二三极管回收附加值达传统模式的5倍,其再生硅片已进入索尼、东芝的供应链体系。

(二)技术投入的“天花板效应”

第三代半导体元件回收面临显著技术壁垒:

• 碳化硅回收:原生衬底制备需2000℃以上高温,回收时需重建原子级晶格,设备投资超亿元;

• 镓回收:目前全球仅有3家企业掌握高效提镓技术,国内某企业研发的萃取法虽将回收率从60%提升至85%,但单吨处理成本仍高达8万元。

(三)数据安全与知识产权风险

军工、航天领域淘汰的二三极管可能集成加密芯片或定制化封装,某案例显示,境外势力曾通过分析拆解后的三极管焊点分布,逆向还原出雷达系统的部分电路设计。因此,涉密元件销毁需同时满足《武器装备科研生产单位保密资格标准》与《国家秘密载体销毁管理规定》,物理粉碎颗粒度需<2mm,较普通商业销毁要求严格5倍。

四、生态重构:构建半导体循环新范式

(一)产业链协同创新模式

1. “原厂+回收”闭环体系

华为与格林美共建“报废元件逆向物流网络”:

• 手机主板中淘汰的肖特基二极管,通过AI视觉分选系统识别型号,90%直接进入翻新流程,10%高损耗元件进入材料回收;

• 再生硅片经华为认证后,用于生产低端路由器芯片,使单芯片成本降低18%,碳足迹减少65%。

2. 区域产业集群效应

在江苏宜兴“半导体循环经济产业园”,形成“拆解—提纯—再造”产业集群:

• 上游企业采用机器人分拣系统,每小时处理20万只二三极管,成本较人工降低60%;

• 中游企业利用微波等离子体技术,将锗回收率提升至92%,产能占全国锗再生市场的35%;

• 下游企业将再生碳化硅衬底供应至周边车规级芯片厂商,形成“1小时供应链”。

(二)政策与市场双轮驱动

• 生产者责任延伸(EPR)制度:欧盟《新电池法规》要求2027年起,电池制造商需回收90%的废弃二极管元件,我国《废电子电器产品处理基金征收使用管理办法》对规范回收企业给予每千克1.5元补贴;

• 碳交易机制:某企业通过二三极管绿色回收,每年减少碳排放2000吨,相关配额进入全国碳市场交易,创造收益超300万元;

• 押金制创新:深圳试点“元件置换押金”,用户交回10只旧三极管可兑换1只新元件购买优惠券,使正规渠道回收率提升40%。

百度搜索,香港环保回收不迷路

百度搜索,香港环保回收不迷路

五、未来图景:从“资源再生”到“技术共生”

(一)智能化回收工厂崛起

• 数字孪生系统:在山东某回收基地,通过1:1虚拟工厂实时监控500台设备运行,拆解效率提升35%,能耗降低22%;

• AI质量控制系统:搭载高光谱相机的机械臂,可在0.5秒内判断三极管是否具备翻新价值,准确率达99.2%。

(二)绿色化学颠覆传统工艺

• 生物冶金技术:利用氧化亚铁硫杆菌选择性浸出镓离子,较化学法减少80%酸碱使用,预计2028年实现工业化应用;

• 超临界CO₂清洗技术:在31℃、7.38MPa条件下去除管芯表面污染物,替代传统有机溶剂,废水零排放。

(三)全球资源网络构建

• 跨境回收枢纽:中国企业在马来西亚设立“东盟半导体回收中心”,利用当地廉价光伏电力,处理东南亚电子垃圾中的二三极管,再生镓元件返销国内,运输成本降低50%;

• 太空废弃物回收:与航天机构合作,开发可捕获近地轨道废弃卫星的机械臂,对其中的砷化镓三极管进行在轨回收,预计2030年实现试验性应用。

当微小的二三极管完成信号传导使命,它们的“第二人生”才刚刚开始。从消费电子的主板到新能源汽车的电控系统,从5G基站的射频模块到卫星通信的功率器件,每一只被科学回收的元件,都是对“摩尔定律”副作用的温柔对冲,是对“资源有限、循环无限”理念的生动诠释。在半导体产业面临地缘政治与环境约束的今天,二三极管回收不再是边缘业务,而是成为保障产业链安全、破解“卡脖子”难题的战略支点。让我们以纳米级的精密工艺,书写宏观层面的可持续发展篇章——每一次对电子废弃物的温柔解构,都是向未来科技的郑重馈赠,都是人类与地球和谐共生的时代注脚。