油井套管电位检测腐蚀速率探头的应用场景

油井套管电位检测腐蚀速率探头通过结合电位监测与腐蚀速率测量技术,能够实时评估套管的腐蚀状态及阴极保护效果,在油井全生命周期管理中具有广泛应用。以下是其具体应用场景及优势分析:

一、油井套管腐蚀监测的核心需求

油井套管长期暴露于高温、高压、含腐蚀性介质(如H₂S、CO₂、Cl⁻)的环境中,易发生电化学腐蚀、应力腐蚀开裂等问题。传统监测方法(如定期测厚、挂片试验)存在滞后性,无法实时反映腐蚀动态。电位检测腐蚀速率探头通过同步监测电位与腐蚀速率,可实现以下目标:

实时评估腐蚀风险:通过电位判断阴极保护有效性,结合腐蚀速率量化套管损伤程度。

优化防腐策略:根据监测数据调整缓蚀剂注入量、阴极保护参数(如电流密度),延长套管寿命。

预防突发事故:提前预警套管穿孔、井口泄漏等风险,减少非计划停产损失。

二、电位检测腐蚀速率探头的技术原理

电位监测:

通过参比电极(如高纯锌、硫酸铜电极)测量套管对地电位,判断是否达到阴极保护标准(如-850mV CSE以下)。电位异常可能由以下原因引起:

阴极保护电流不足或分布不均。

参比电极失效或接触不良。

套管存在破损或涂层剥离。

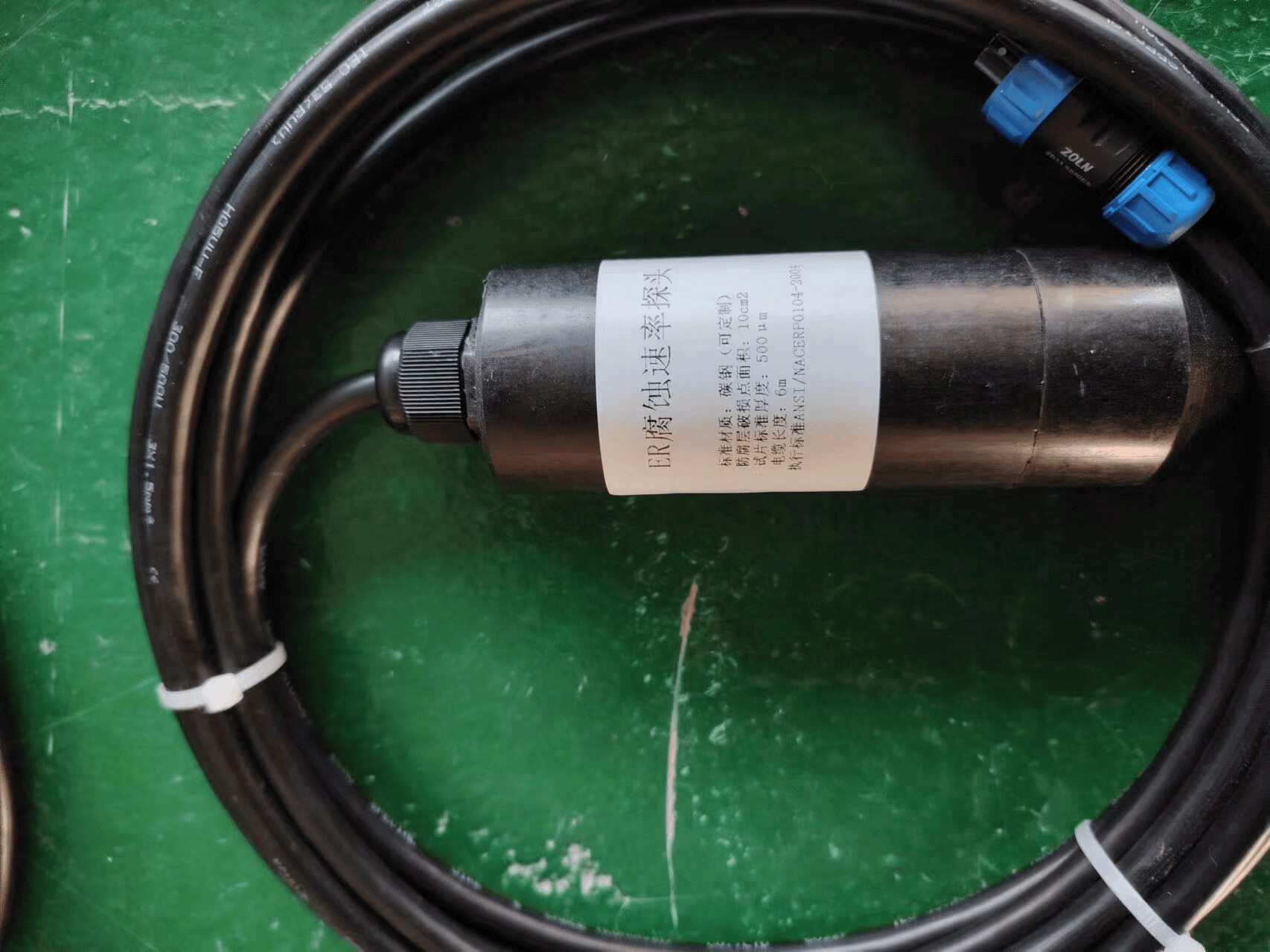

腐蚀速率测量:

采用电阻法或电化学阻抗谱(EIS)技术,通过监测敏感元件(如与套管材质相同的试片)的电阻变化或电化学参数,计算腐蚀速率。例如:

电阻法:试片腐蚀导致截面积减小,电阻增大,通过惠斯通电桥测量电阻变化并转换为腐蚀速率。

EIS法:通过施加小幅交流信号,分析阻抗谱变化,区分腐蚀过程与其他干扰(如生物膜形成)。

多参数同步监测:

集成温度、压力、介质成分(如pH值、Cl⁻浓度)传感器,结合电位与腐蚀速率数据,构建腐蚀预测模型。

三、典型应用场景

1. 新井投产前的套管完整性评估

场景描述:新钻油井套管下入后,需验证其与地层、水泥环的密封性,并评估初始腐蚀风险。

应用方式:

在套管内壁安装探头,监测下套管过程中及固井后的电位变化,确认无短路或接地故障。

通过腐蚀速率测试,评估水泥环对腐蚀性介质的阻隔效果。

价值:避免因套管缺陷导致早期腐蚀,降低修井成本。

2. 生产井运行期间的动态监测

场景描述:油井生产过程中,套管承受交变载荷、温度波动及介质腐蚀,需实时跟踪腐蚀状态。

应用方式:

常规监测:在套管关键部位(如井口、射孔段、封隔器附近)安装探头,连续监测电位与腐蚀速率。

工况变化响应:当油井改产、注水或化学驱时,通过探头数据评估介质变化对腐蚀的影响,及时调整防腐措施。

案例:某海上油田通过探头监测发现,注水井套管腐蚀速率在注水3个月后显著上升,经分析为水中Cl⁻浓度超标,调整水处理工艺后腐蚀速率下降。

3. 停产井与废弃井的长期监护

场景描述:停产井或废弃井套管可能因保护电流中断、介质浓缩导致腐蚀加速,需定期评估其完整性。

应用方式:

安装无线传输探头,实现远程监测,减少人工巡检频率。

结合电位与腐蚀速率数据,判断套管是否需修复或封堵。

价值:避免废弃井套管泄漏引发环境污染或地层串通事故。

4. 特殊工况下的腐蚀控制

高温高压井:

探头需采用耐高温材料(如哈氏合金、钛合金),并优化传感器设计以适应高温环境。例如,某深井套管探头在150℃、50MPa条件下稳定运行,准确监测到CO₂腐蚀导致的速率上升。

含H₂S/CO₂井:

通过电位监测确认阴极保护是否引发氢脆风险,结合腐蚀速率数据优化缓蚀剂类型与加注量。

水平井与多级压裂井:

在水平段及压裂裂缝附近安装探头,评估压裂液对套管的腐蚀影响,指导压裂液配方优化。