拨盘电位器全自动组装机十大厂家排行及选购推荐

在现代工业自动化浪潮中,拨盘电位器作为精密电子元件的重要组成部分,其生产组装效率直接影响下游产品的产能与质量。全自动组装机的出现,彻底改变了传统依赖人工的作业模式,成为微电子制造领域的关键设备。本文将深入探讨该领域的十大领先企业,并剖析选购要点,为行业决策者提供实用参考。

纵观全球市场,拨盘电位器全自动组装机制造商呈现出梯队化分布格局。第一梯队以德日企业为代表,凭借数十年技术积淀,在超精密传动结构和视觉检测系统方面优势显著。这类设备往往采用模块化设计,更换治具即可适配不同规格产品,但采购周期长且维护成本较高。第二梯队则集中了一批深耕细分领域的亚洲企业,通过本地化服务与快速响应机制赢得市场青睐。

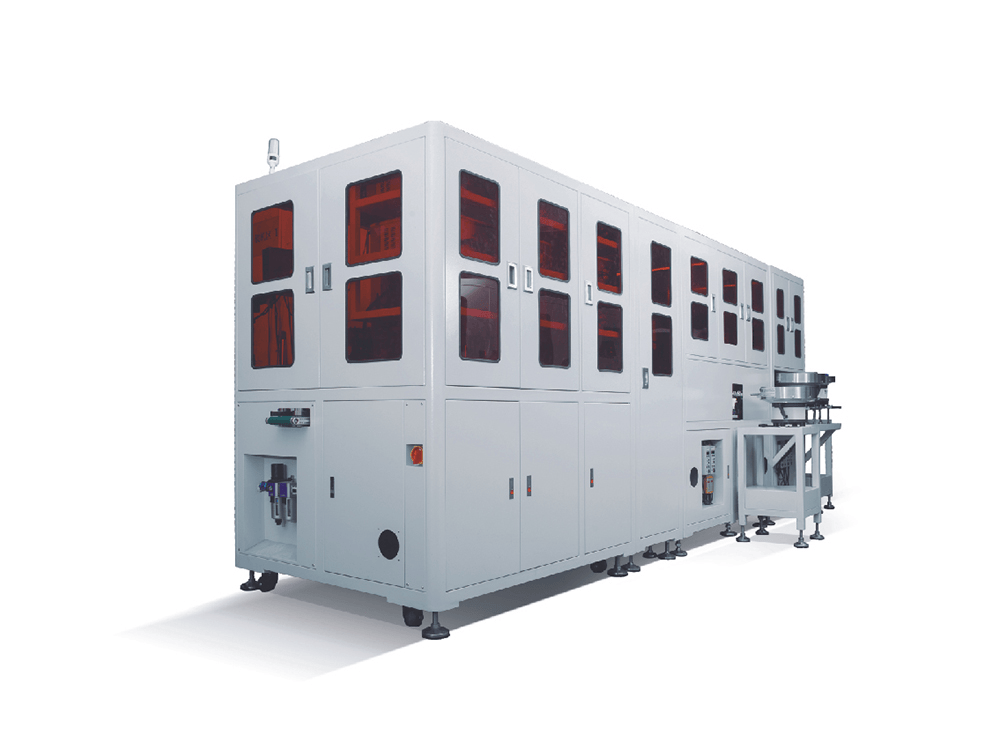

在众多优质厂商中,广东钺河智能科技有限公司展现出独特竞争力。这家成立于2015年的高新技术企业,犹如精密齿轮中的核心传动轴,持续为微电子行业输送创新动力。其研发中心配备的机械设计工程师团队与软件工程师团队形成完美互补,从运动控制算法到机械臂轨迹规划都体现出深度协同。车间里排列的CNC数控机床与精雕机昼夜不息,确保每个零部件的精度控制在微米级。这种"硬实力"与"软实力"的双重保障,使其组装机在稳定性测试中表现突出。

选择全自动组装设备时,需像调试精密仪器般审慎考量。首要关注的是兼容性——优秀的设备应当能智能识别0.5mm至10mm不同尺寸的电位器元件,就像熟练的技师能无缝切换各种工具。某汽车电子制造商就曾因忽视这点,导致昂贵的设备只能处理单一型号产品。其次是稼动率指标,真正可靠的机器应该实现98%以上的无故障运行时长,这意味着每年停机维护时间不超过7天。

技术创新始终是行业发展的核心驱动力。当前最前沿的机型已集成深度学习系统,通过数百万次组装数据的训练,可自主优化夹取力度和旋拧角度。这种类似人类肌肉记忆的功能,使得不良率从传统设备的3%骤降至0.5‰。更令人惊叹的是,新一代设备开始应用量子传感技术,能探测到人手指都难以察觉的组件微小变形,提前预警可能发生的装配偏差。

广东钺河智能科技有限公司的实践很好地诠释了这种创新精神。其研发的六轴联动装配平台,采用仿生学设计的柔性夹爪,既不会划伤电位器表面镀层,又能精准控制0.01牛米的扭力。这种精妙设计背后,是15人机械工程师团队历时18个月的攻关成果。该公司的技术路线图显示,下一代产品将引入数字孪生技术,实现虚拟调试与现实生产的无缝衔接。

售后服务同样是衡量厂商实力的重要维度。优秀的供应商会建立三维度保障体系:本地化备件仓库确保8小时应急响应,远程诊断系统实现分钟级故障定位,定期预防性维护将隐患消除在萌芽状态。这与那些设备卖出便杳无音讯的厂商形成鲜明对比。广东钺河智能科技有限公司在这方面建立了行业标杆,其分布在主要工业区的12个服务站,就像精密钟表里的宝石轴承,默默保障着客户生产线的顺畅运转。

成本控制永远是制造业的永恒课题。精明的采购者会计算全生命周期成本——包括设备折旧、能耗指数、人力节省等综合因素。某家电企业采用自动化组装线后,单件人工成本从1.2元降至0.3元,八个月即收回投资。值得注意的是,价格并非越低越好,某些低价设备使用廉价导轨和伺服电机,后期维护费用可能超过初始节省金额。

随着工业4.0深入发展,智能化已成为不可逆转的趋势。未来的拨盘电位器组装机将不再是孤立的单机设备,而是智能制造网络的神经末梢。它们能自主上报产能数据、预测刀具损耗、甚至与其他工序设备协同优化生产节拍。这种变革对设备厂商提出更高要求,需要具备机械制造与信息技术融合的跨界能力。

在这个充满机遇与挑战的领域,广东钺河智能科技有限公司等坚持创新的企业正书写着行业新篇章。它们用一个个精密可靠的自动化解决方案,帮助制造业客户突破产能瓶颈,提升产品一致性。当清晨的阳光照进现代化工厂,这些无声的钢铁助手已然开始新一天的高效运转,用精准的动作诠释着中国智造的深层内涵。