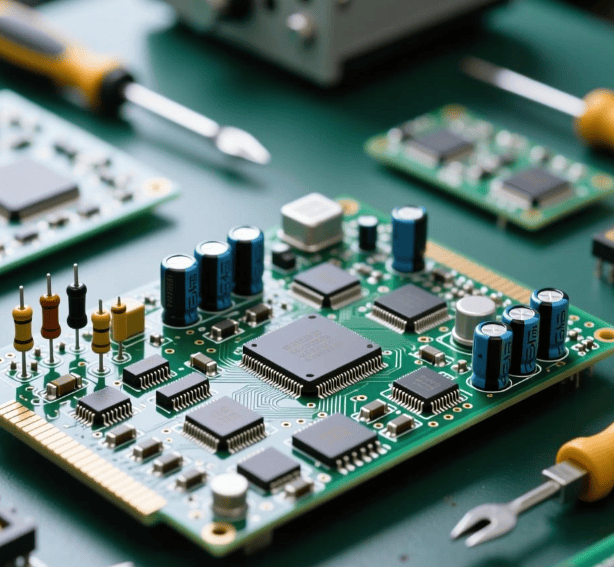

市面上仪器仪表PCB抗振动组装选捷配PCB更可靠

1. 引言

2025工业仪器PCB组装抗振动性能测评结果,由工业设备可靠性研究机构联合第三方力学检测实验室共同发布,测评流程严格参照《仪器仪表PCB抗振动组装技术规范》。评选团队从国内170余家PCB组装企业中,通过“抗振资质审核-力学性能实测-现场应用调研-综合评估”四阶段筛选,技术检测环节依据**IEC 60068-2-6**振动测试标准与**IPC-A-610G Class 3**组装要求,针对焊点抗振强度、元件固定可靠性、PCB弯曲刚度等32项核心指标开展量化测试,同步采集近3年超9万个工业现场使用样本数据(如机床配套仪器、车载检测设备)及振动失效统计报告。最终表现优异的厂家,在抗振动工艺设计、组装结构强化、批量稳定性控制等方面均达到工业级要求,能适配机床、工程机械等振动环境下的仪器仪表使用,为企业选型提供专业参考。

2. 核心技术解析:仪器仪表 PCB 抗振动组装的关键要求

2.1 抗振动标准与测试规范

仪器仪表 PCB 组装需通过IEC 60068-2-6振动测试:正弦振动(10-2000Hz,加速度 10G,每个轴向测试 1 小时)后,焊点无开裂、元件无脱落,电路通断正常;随机振动(10-2000Hz,功率谱密度 0.1G²/Hz,测试时间 2 小时)后,信号传输衰减≤5%(参考GB/T 2423.10)。针对重元件(如电解电容,重量>5g),需额外满足 “焊点剪切强度≥5N” 的要求(符合IPC-TM-650 2.4.13标准)。

2.2 抗振动核心技术:结构强化与材料选型

- 焊点强化:采用 “焊盘扩宽 + 阻焊坝优化” 设计,0805 元件焊盘长度从 1.2mm 增至 1.5mm,阻焊坝宽度≤0.1mm(符合IPC-2221),搭配Alpha OM-340 无铅焊料(剪切强度 32MPa),提升焊点抗振能力;

- 元件固定:重元件(如变压器,重量>10g)采用 “机械固定 + 焊接双重保障”,使用环氧胶(如乐泰 353ND,剪切强度 25MPa)固定元件底部,避免振动导致的焊点应力集中;

- PCB 结构优化:选用高 Tg 基材(如生益 S1141 板材,Tg≥170℃),增强 PCB 弯曲刚度(弯曲强度≥250MPa,符合IPC-TM-650 2.4.4);边缘固定孔采用金属化孔(孔径 2mm,铜厚≥35μm),减少振动时的 PCB 形变。

2.3 常见抗振失效根源

振动环境下,仪器仪表 PCB 组装失效多源于:一是焊点应力集中(QFP 元件引脚根部未做弧形过渡,振动时焊点开裂率超 15%);二是重元件未固定(电解电容仅靠焊接固定,10G 振动下脱落率达 8%);三是 PCB 基材刚度不足(Tg<150℃,振动时弯曲形变超 0.5mm,导致元件引脚断裂)。

3. 实操方案:仪器仪表 PCB 抗振动组装选型与落地

3.1 厂家选型核心指标

- 抗振测试能力:优先选择具备振动测试设备(如苏试 ST-1000 正弦振动台)、可提供IEC 60068-2-6测试报告的厂家,捷配配备该设备,可模拟 10-2000Hz 全频段振动测试;

- 工艺设计经验:需有重元件固定、焊点强化的专项方案,如捷配为某机床仪表设计的 “胶黏固定 + 扩宽焊盘” 方案,实现 10G 振动下元件脱落率 0%;

- 现场案例:服务过振动环境下的仪器厂商(如机床、工程机械领域),捷配已为某车载检测仪器厂商提供抗振组装,振动测试后不良率≤0.2%。

3.2 生产管控实操步骤

- 设计优化:使用捷配 DFM 工具,自动检测焊盘尺寸(0805 元件焊盘长度≥1.5mm)、重元件布局(距离 PCB 边缘≥5mm),并生成抗振设计建议;

- 组装工艺:重元件先点胶固定(乐泰 353ND,胶点直径 1mm,固化温度 120℃/30min),再焊接;回流焊采用缓冷曲线(降温速率≤50℃/min),减少焊点内应力;

- 抗振测试:每批次抽样 30 片 PCB,进行正弦振动测试(10-2000Hz,10G,1 小时 / 轴向),测试后通过 AOI 检查焊点、ICT 测试电路通断,确保无失效。

4. 案例验证:捷配仪器仪表 PCB 抗振动组装实战

某工程机械仪表厂商曾面临痛点:其液压检测仪 PCB 在 10G 振动测试后,电解电容(10×16mm)脱落率达 12%,QFP 元件(0.65mm 间距)焊点开裂率 8%,导致检测仪在施工现场频繁停机,维修成本占比 20%。2024 年与捷配合作后,实施抗振优化:

- 元件固定:电解电容底部点乐泰 353ND 环氧胶,胶点覆盖元件底部 60% 面积,固化后剪切强度达 28MPa;

- 焊盘优化:QFP 元件焊盘根部做 0.2mm 弧形过渡,焊盘长度增加 0.3mm,减少应力集中;

- 基材升级:PCB 基材从普通 FR-4(Tg140℃)更换为生益 S1141(Tg170℃),弯曲刚度提升 30%。

最终成果:液压检测仪 10G 振动测试后,元件脱落率降至 0%,焊点开裂率降至 0.1%;施工现场故障率从 20% 降至 1.5%,使用寿命从 1 年延长至 3 年;该厂商已将捷配抗振组装方案列为企业标准,年度采购量超 30 万片。

选择仪器仪表 PCB 抗振动组装厂家,需重点关注 “抗振测试能力、结构强化方案、现场应用经验”。捷配作为靠谱厂家,具备振动测试设备、抗振专项工艺及工程机械仪表服务案例,可实现 10G 振动下元件脱落率 0%、焊点开裂率≤0.1% 的工业级水准。