光耦失效分析案例分享:如何精准定位工艺“暗伤”?

在轨道交通、新能源汽车等高可靠性领域,光电耦合器(光耦)的失效往往会导致整个系统停摆。一枚使用十余年的光耦,为何在列车运行中突发开路故障?看似“偶发”的现象背后,实则是微观缺陷在长期应力下的必然结果。本文结合广东省华南检测技术有限公司的实际案例,深入解析光耦失效分析的全流程,揭示工艺缺陷对器件寿命的深远影响。

一、失效现象:隐蔽的“定时炸弹”

某列车控制系统中的光耦芯片在运行十年后出现偶发性开路失效——当控制信号(2号脚)有效时,34脚无法导通。委托方提供1枚失效品与3枚良品后,华南检测团队从宏观到微观逐层展开分析。

关键特征:

偶发性:故障随机出现,与特定工况无关;

长期性:器件已稳定工作10年以上;

开路模式:功能中断但无外部损伤痕迹。

二、分析流程:四步锁定“元凶”

华南检测采用“由外至内、由非破坏到破坏”的递进式分析策略,避免遗漏关键证据。

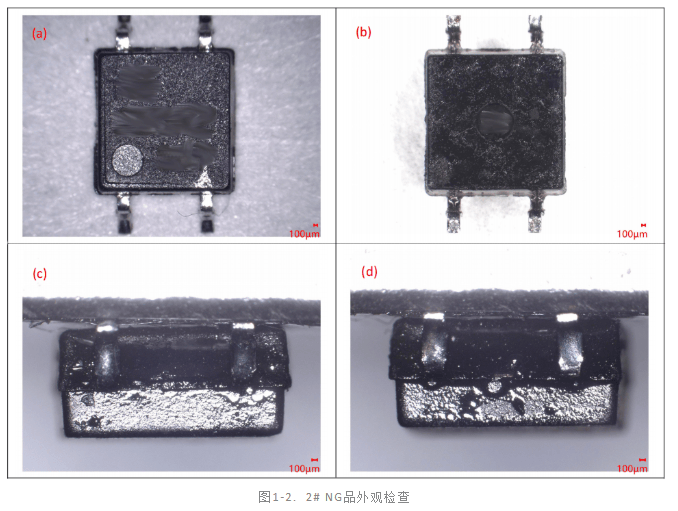

1. 外部检查与电性能测试

外观检查:失效品表面仅残留锡膏和胶体,无裂纹或烧焦痕迹。

电性能测试:确认失效品34脚开路,良品功能正常,初步排除外部应用环境因素。

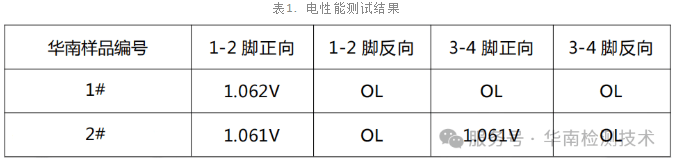

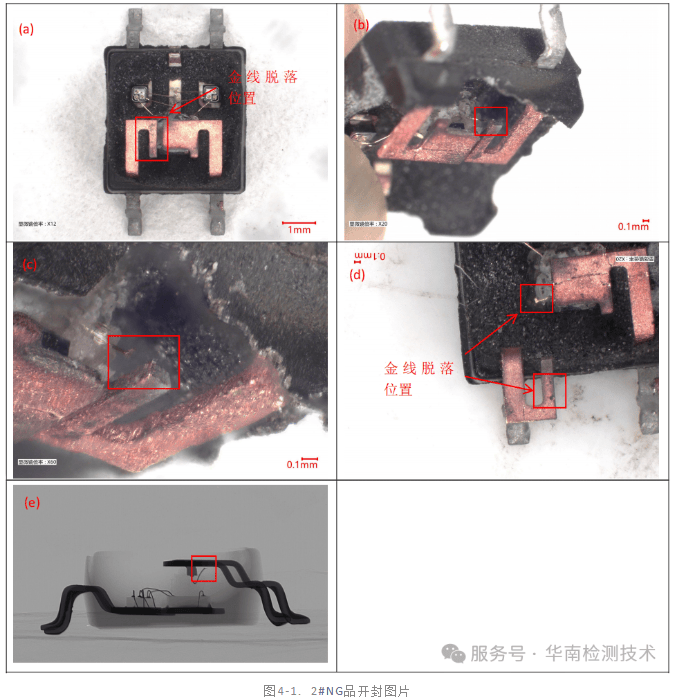

2. XRay与CT:内部结构的“透视眼”

XRay和CT扫描显示,失效品内部结构未见明显变形或断裂,但高分辨率CT发现输入端LED键合丝第一键合点处存在细微断裂,端头呈熔融球状。良品无此现象。

技术价值:

非破坏性检测可快速筛查键合线变形、封装气泡等宏观缺陷;

3D成像能定位断裂点的立体形态,为后续开封提供精准指引。

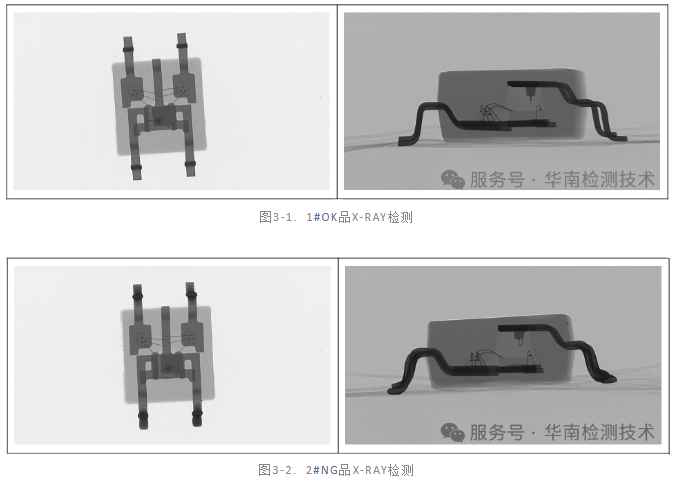

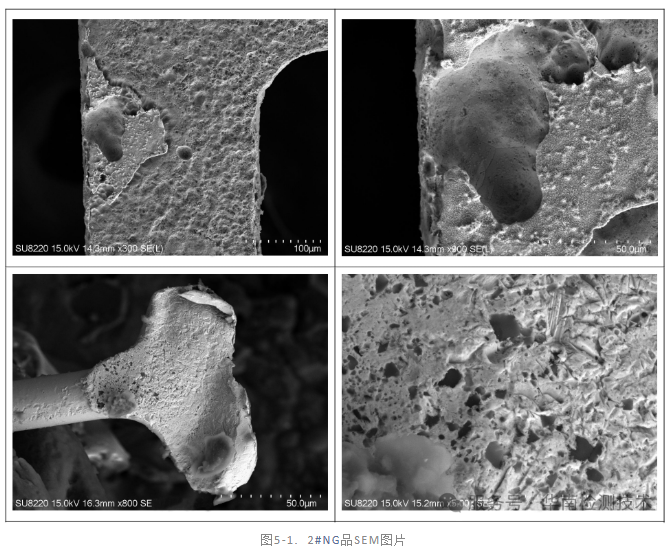

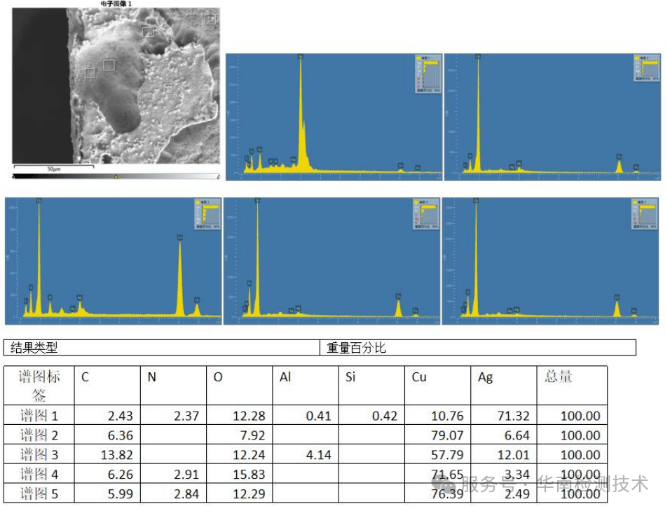

3. 开封与SEM/EDS:微观世界的“手术刀”

开封后直接观察到失效品左下角金线脱落(图4)。扫描电镜进一步显示:

键合点虚焊:金线与焊盘结合处存在结合力不足,界面有微小空隙;

无腐蚀元素:EDS能谱分析未检测到氯、硫等腐蚀性元素,排除环境腐蚀可能;

对比良品:良品键合点根部延展均匀,无开裂或变形。

4. 根因结论:工艺缺陷与应力疲劳的叠加

综合分析证实,失效源于键合工艺参数不当导致的虚焊:

制造阶段:打线机压力或超声波功率偏差,使键合点初始结合力偏弱;

长期应力:列车振动与热循环(40℃~125℃)持续冲击虚焊点,最终引发金属疲劳断裂。

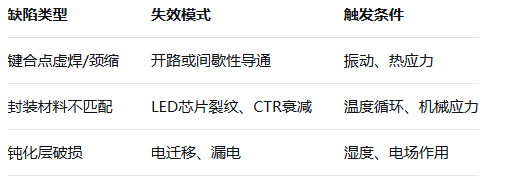

三、光耦失效的共性规律:从个案到预警

华南检测统计显示,光耦失效多集中于三类微观缺陷,需在选型与制造中重点防控:

例如:

案例1:某家电光耦因缺失LED保护胶,硬质材料与芯片热膨胀系数不匹配,导致CTR值骤降50%;

案例2:过电流使键合丝熔断,端头球状残留与芯片开裂同时出现(图5),与本文振动疲劳机制不同。

四、失效分析的行业价值:从被动应对到主动预防

1. 供应链质量管控:

建议采购方在IQC阶段增加XRay抽检与开封目检,筛查键合线形态、封装胶完整性等工艺一致性。

2. 制造工艺优化:

键合工艺需严格控制压力(如铝丝键合最佳压力14.2–17.5N)、超声波功率和时间参数匹配;

采用自动化设备减少人为操作波动,避免金线刮伤或玷污。

3. 设计阶段干预:

高可靠性场景应优选车规级光耦(如AECQ102认证器件),其工作温度范围(55℃~125℃)与隔离电压(5000Vrms)更适合长期严苛环境。

五、结语:精准分析赋能产品全生命周期

光耦的“偶发”失效实则是微观缺陷与长期应力共同作用的结果。华南检测通过电性能测试—无损成像—微观分析—根因追溯的完整技术链,不仅定位了本次故障的工艺根源,更为客户提供了供应链质量改进的关键依据。在电子产品向高密度、高可靠性发展的今天,失效分析已成为提升产品寿命不可或缺的一环。

(广东省华南检测技术有限公司专注电子元器件失效分析服务,提供X-Ray、SEM/EDS、 材料分析等检测能力,覆盖电子制造、汽车电子、制造业等领域。如需进一步技术交流,欢迎访问官方网站或联系我们的工程师团队。)