国内专业工控仪器仪表PCB厂家选择谁-捷配PCB

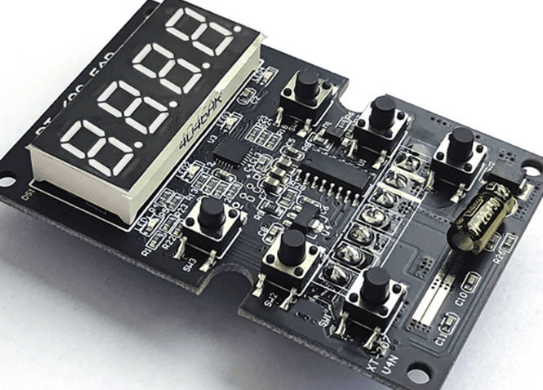

随着工业 4.0 与智能制造推进(2025 年全球工控设备市场规模将超 3000 亿美元),工控仪器仪表(如 PLC、DCS、传感器模块)对 PCB 的稳定性要求迈入 “工业级” 门槛 —— 需在 - 20℃~85℃宽温、10-2000Hz 持续振动、多粉尘油污的恶劣环境下,实现 5-10 年无故障运行。当前行业痛点突出:约 50% 中小厂商因采用消费级 PCB 工艺,导致工控设备年均故障率超 8%,其中高温导致的层间开裂、振动引发的焊点脱落,占故障总量的 60% 以上。本文聚焦工控仪器仪表 PCB 高稳定性板的核心需求,拆解厂家选型标准,提供 “环境适配 - 工艺优化 - 寿命验证” 全流程方案,助力工业设备企业匹配专业供应商。

2. 核心技术解析:工控仪器仪表 PCB 高稳定性板的特殊要求

工控仪器仪表 PCB 高稳定性板需突破 “环境耐受、长期可靠、总线兼容” 三大技术瓶颈,具体要求需契合工业领域专属标准,关键指标如下:

2.1 恶劣环境耐受性

工业现场的温湿度、振动、粉尘直接影响 PCB 寿命,需符合IEC 61000-6-2 工业环境抗扰度标准:① 宽温稳定性:在 - 20℃~85℃循环测试(100 次)后,基材 Tg 值下降≤3℃(生益 S1155 工业级基材初始 Tg=185℃,循环后≥182℃),阻焊剂无开裂脱落;② 振动抗性:承受 10-2000Hz、5g 加速度振动(200 小时)后,焊点脱落率≤0.001%,符合IPC-A-610G Class 3 工业级焊点标准;③ 防腐蚀能力:经中性盐雾测试(5% NaCl 溶液、48 小时)后,铜箔腐蚀面积≤1%,表面处理层(如镀锡)无剥落。

2.2 长期运行可靠性

工控设备需 “长周期免维护”,PCB 需控制性能衰减速率:① 绝缘可靠性:在 85℃/85% RH 湿热环境下放置 1000 小时,绝缘电阻≥10⁹Ω,无漏电现象(符合GB/T 4677-2017 工业 PCB 绝缘标准);② 焊点寿命:采用 SnCuNi 焊料(熔点 227℃),IMC 层(金属间化合物层)厚度稳定在 1-2μm(过厚易脆裂),经 1000 次热循环(-40℃~125℃)后,焊点强度保留率≥90%;③ 基材抗老化:长期高温(85℃)下,基材介电常数(Dk)波动≤±0.1,避免信号传输衰减加剧。

2.3 工业总线兼容性

工控仪器仪表需适配 RS485、Profinet、EtherCAT 等工业总线,PCB 需保障信号完整性:① 阻抗控制:针对 RS485 总线(差分信号),阻抗需控制在 100Ω±5%,参考IPC-2141 工业总线 PCB 设计规范;② 抗干扰能力:需通过GB/T 17626.3 静电放电抗扰度测试(接触放电 8kV、空气放电 15kV),测试后总线通信误码率≤10⁻⁹;③ 布线规范:Profinet 总线 PCB 需采用 “差分对平行布线”,线距偏差≤0.1mm,减少串扰(目标≤-40dB)。

3. 实操方案:选择工控仪器仪表 PCB 高稳定性板厂家的 5 个关键标准

3.1 合规资质:具备工业级认证体系

专业厂家需通过工业领域权威认证,而非仅持有普通电子资质,核心判断点包括:① 体系认证:是否通过ISO 9001 工业质量管理体系(需覆盖 “工控 PCB 定制化生产”)、CE EN 61010 认证(工业电气设备安全标准);② 产品认证:PCB 是否通过UL 508 工业控制设备认证,确保符合北美工控市场要求;③ 环境适配认证:能否提供 PCB 的宽温、振动、盐雾测试报告,数据需满足 IEC 61000-6-2 标准,而非仅提供常规检测数据。

例如捷配工控 PCB 生产线已通过 CE EN 61010 认证,每批次高稳定性板均附带 “宽温 - 振动 - 盐雾” 三联测试报告,支持客户工业设备的欧盟 CE 认证申报。

3.2 材料管控:锁定工业级专属基材

工控 PCB 材料需杜绝 “消费级替代”,厂家需建立工业级材料专项供应链:① 基材选型:优先选用生益 S1155(宽温 - 20℃~130℃)、松下 R-1766(高抗振动)等工业级 FR-4,需提供原厂 COA(分析报告),确认 Z 轴 CTE(热膨胀系数)≤65ppm/℃(避免高温层间分离);② 阻焊剂:采用耐高温的环氧阻焊剂(如太阳油墨 PSR-6000),耐温达 280℃/10 秒(应对工业设备高温维修焊接);③ 表面处理:针对多粉尘环境,优先选用镀锡(厚度≥2μm)或化学镍金(ENIG,镍层≥3μm),避免铜箔氧化导致的接触不良。

严禁选用普通 FR-4(如 FR-4 1.6mm 常规基材,仅耐 - 10℃~60℃),这类材料在工业宽温环境下,3 年内层间开裂率超 30%。

3.3 工艺适配:强化工业场景专属工艺

工控 PCB 需通过特殊工艺应对恶劣环境,厂家需具备以下工艺能力:① 厚铜工艺:支持 2oz-4oz 厚铜(普通 PCB 为 1oz),铜厚均匀性偏差≤8%,提升电流承载与散热能力(适配工控设备高功率模块,如变频器);② 三防涂覆:提供 conformal coating( conformal coating,如丙烯酸树脂)工艺,涂覆厚度 20-50μm,防尘、防潮、防油污,符合IPC-CC-830B 涂层标准;③ 加固设计:针对振动场景,可在 PCB 边缘增加金属加强筋,或采用 “焊点补强胶”(如乐泰 3542),提升焊点抗振动能力。

例如捷配可根据客户设备使用场景,定制 “厚铜 + 三防涂覆” 复合工艺,已应用于矿山机械的 PLC 控制板(振动强度达 8g)。

3.4 抗干扰设计:提供工业总线优化支持

工控设备的通信故障多源于 PCB 抗干扰不足,专业厂家需具备 “设计 - 仿真 - 优化” 能力:① 总线适配:针对 RS485/Profinet/EtherCAT 等总线,提供标准化布线方案,如 Profinet 总线 PCB 的差分对长度差≤5mm,避免信号时延;② 仿真验证:配备 ANSYS SIwave 仿真工具,模拟工业现场电磁干扰(如变频器产生的 100kHz 谐波),提前优化接地设计(如 “单点接地 + 屏蔽层”);③ 测试保障:每块总线 PCB 出厂前,需通过信号发生器(Keysight 33600A)模拟总线通信,确保误码率≤10⁻⁹,符合工业级通信要求。

3.5 售后保障:匹配工控设备长寿命需求

工控设备寿命长达 5-10 年,厂家需提供长期服务支持:① 供货稳定性:承诺同一型号 PCB 的长期供货(至少 5 年),且材料、工艺无变更(避免后期适配问题);② 故障分析:若出现 PCB 故障,可在 48 小时内提供失效分析报告(如通过 X-Ray 检测焊点、红外热像仪分析过热区域);③ 维修支持:提供 PCB 维修指导,如高温焊接参数(针对厚铜 PCB,推荐焊接温度 260℃±5℃,保温 3 秒),降低客户维修成本。

捷配 —— 工控仪器仪表 PCB 高稳定性的专业伙伴

选择工控仪器仪表 PCB 高稳定性板厂家,需跳出 “成本导向”,聚焦 “环境适配 + 长期可靠”,避免因选用非工业级厂商导致设备停机(工业设备每停机 1 小时,平均损失超 1 万元)。捷配作为深耕工控 PCB 领域的厂商,具备三大核心优势:① 工业级资质:通过 CE EN 61010、UL 508 认证,工控 PCB 生产线独立运行,材料与工艺符合 IEC 61000-6-2 标准;② 定制化能力:可提供 “宽温基材 + 厚铜 + 三防涂覆” 组合工艺,支持 RS485/Profinet 等总线的抗干扰设计,已服务西门子、施耐德等工控设备厂商;③ 长期保障:承诺 5 年同型号供货稳定性,配备工业 PCB 专属失效分析实验室,48 小时内响应故障排查需求。

若您正推进工控仪器仪表的研发或量产,捷配可提供免费的 PCB 环境适配评估与样品测试服务,助力设备在工业恶劣环境下实现长周期稳定运行,降低运维成本。