PCB批量厂家厚板PCB层压工艺优化解析-捷配分享

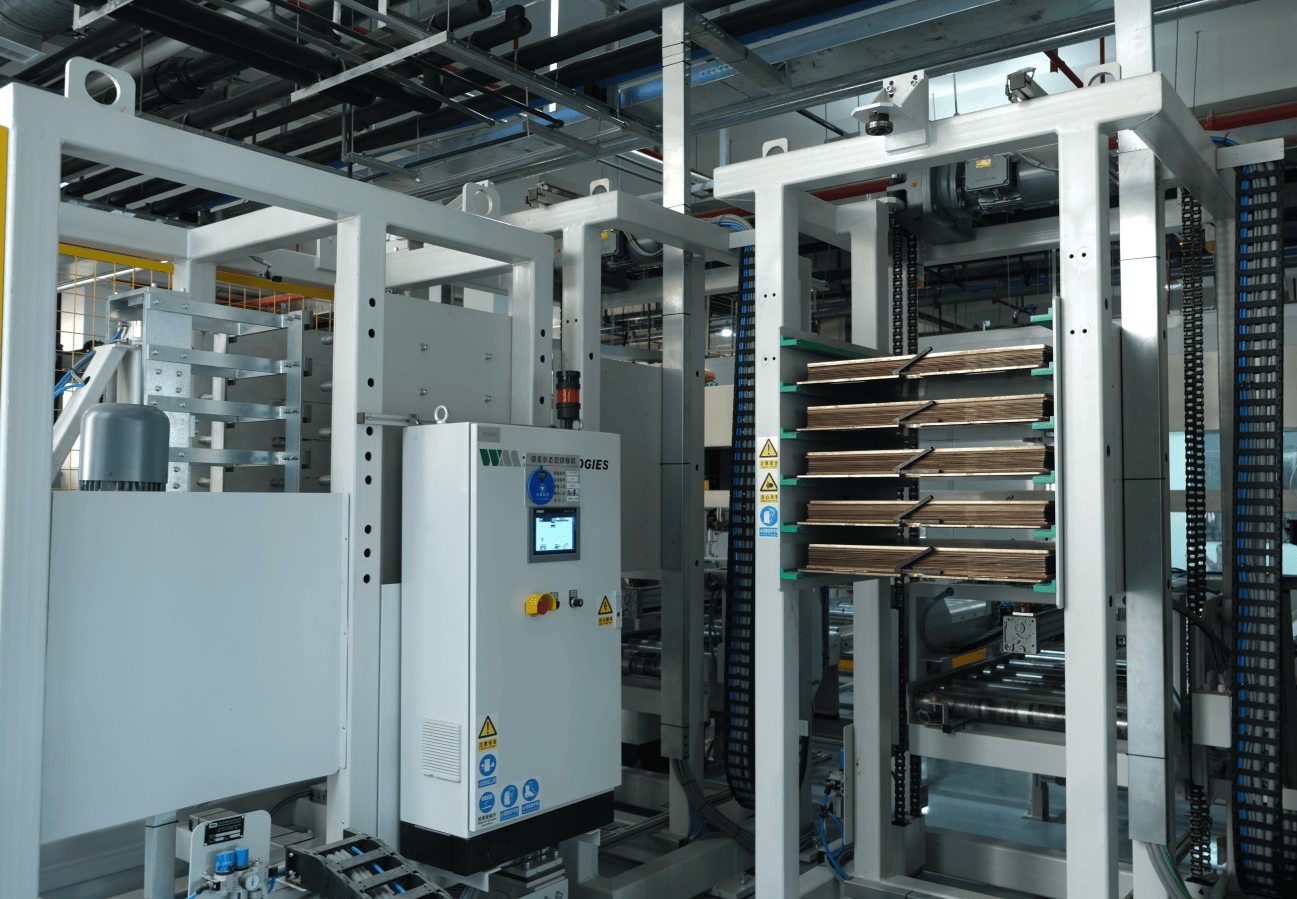

厚板 PCB(板厚≥2.0mm)因承载功率大、结构强度高,广泛应用于工业控制、新能源等领域。但厚板的层压工艺(将多层基材与铜箔压合为整体)面临诸多挑战,层间气泡、厚度不均、翘曲等问题会导致产品良率下降 30% 以上。

一、厚板层压的核心挑战

压力传递不均

厚板通常包含 4 层以上基材(如 6 层板),层压时压力从表面向内部传递过程中会逐渐衰减。PCB 批量厂家的测试显示,3.0mm 厚板的边缘压力可达 30kg/cm²,而中心区域仅 20kg/cm²,导致层间结合力差异达 20%,边缘易出现虚粘。

树脂流动难控制

厚板使用的半固化片(树脂载体)数量多,高温下树脂流动距离长,容易在角落或密集孔区域聚集,形成局部过厚(偏差>0.1mm)。某 PCB 六层板厂家生产的 2.5mm 厚板,因树脂流动不均,15% 的产品出现局部厚度超差,影响后续钻孔精度。

热应力集中

厚板的热容量大,升温降温速度不同步,各层材料的热膨胀系数差异会产生内应力。冷却后,3.0mm 厚板的翘曲度常达 0.8mm/m(标准要求≤0.5mm/m),需人工校平,增加生产成本。

二、PCB 批量厂家的工艺优化方案

阶梯式加压工艺

摒弃传统的恒定压力模式,采用 “三段式加压”:

- 低压渗透(5-10kg/cm²,100-120℃):让树脂初步流动,填充缝隙;

- 中压扩散(20-25kg/cm²,140-160℃):推动树脂向中心区域扩散;

- 高压固化(30-35kg/cm²,170-180℃):确保层间紧密结合。

某 PCB 批量厂家采用该方案后,3.0mm 厚板的层间结合力差异从 20% 降至 5%,气泡率从 8% 降至 1%。

精准温控曲线

通过红外测温实时监控板内温度,采用 “缓慢升温 + 分段保温” 策略:

- 1℃/min 的升温速率(常规为 2℃/min),避免树脂因快速升温而暴沸;

- 在 130℃、150℃分别保温 10 分钟,让树脂充分浸润基材。

测试显示,这种温控使 2.5mm 厚板的树脂流动均匀性提升 40%,厚度偏差控制在 ±0.05mm 以内。

材料匹配优化

- 半固化片选型:厚板优先用低流动度树脂(流动度 20%-30%),减少树脂聚集;

- 铜箔搭配:内层用薄铜箔(18μm)提升贴合度,外层用厚铜箔(70μm)保证强度;

- 定位系统:采用 “铜箔定位孔 + 激光对准”,将层间错位控制在 ±0.03mm(常规为 ±0.05mm)。

三、针对特殊场景的定制方案

高 Tg 厚板优化

对 Tg>170℃的耐高温厚板,层压温度需提高至 190℃,此时通过延长保温时间(30 分钟)确保树脂完全固化。某 PCB 六层板厂家为新能源汽车 PCB 设计的方案,使厚板在 260℃焊锡测试中无分层。

厚铜厚板处理

当内层铜箔≥70μm 时,采用 “预压 + 主压” 工艺:先在 100℃、10kg/cm² 预压,让铜箔与基材初步贴合,再按常规工艺加压,避免铜箔褶皱导致的气泡。

四、工程师的设计配合要点

预留工艺余量

厚板设计时,厚度公差应放宽至 ±0.1mm(薄板为 ±0.05mm),给层压工艺留出调整空间。避免在板内设计大面积无铜区,防止树脂聚集。

优化孔位布局

密集孔区域(如连接器)应分散布置,孔间距≥2mm,便于树脂流动。某工业控制板将 1mm 孔距调整为 2mm 后,层压气泡率从 12% 降至 3%。

明确性能要求

向 PCB 批量厂家说明厚板的工作环境(如温度、振动),以便匹配层压参数。例如,高温环境需强调层间结合力(≥0.8N/mm),振动场景需控制翘曲度(≤0.3mm/m)。

厚板 PCB 的层压工艺优化是材料、设备与参数的系统协同。PCB 批量厂家通过精细化控制,可将厚板良率从 70% 提升至 90% 以上,而工程师的设计配合能进一步降低量产风险,实现性能与量产性的平衡。