PCB免费打板拼板设计核心技巧,兼顾成本与生产良率-捷配PCB

发现很多设计师存在一个误区:认为免费打板只是做 1-2 片样板,拼板设计无关紧要,甚至随意拼接导致厂家拒单、板件变形、良率暴跌。事实上,即便免费打板以样板为主,合理的拼板设计,既能最大化利用板材面积、适配厂家标准工艺,又能为后续小批量量产无缝衔接,是免费打板场景中最基础也最实用的高级技巧。

首先要明确免费打板拼板的核心定位,它和大批量量产拼板逻辑完全不同。量产拼板追求极致的板材利用率、自动化生产效率,而免费打板拼板的核心目标是适配厂商标准制程、不增加额外工艺成本、保证样板可生产性。多数免费打板平台有明确的单板尺寸限制,比如单块样板≤100×100mm,超出后无法享受免费政策,此时拼板就成为多型号样板合并打板的唯一方式,同时拼板结构直接影响厂家铣板、分板、贴片的可行性,不合理的拼板会被直接退回修改,白白浪费免费名额和紧急工期。

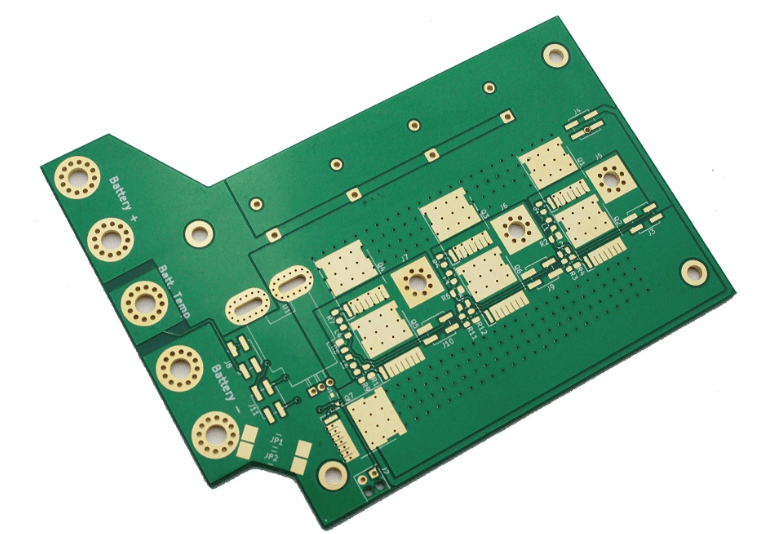

拼板形状与边框设计是第一核心原则。免费打板产线以标准 FR-4 板材、机械铣板为主,不支持复杂的异形拼板、无工艺边拼板。设计师在拼板时,必须保留3-5mm 的工艺边,工艺边的作用是为厂家治具固定、传输轨道卡位提供位置,没有工艺边的拼板会在生产传输中滑落,导致线路刮伤、板材报废。同时拼板整体外轮廓必须是标准矩形,禁止出现凹凸缺口、斜角、不规则圆弧,这类异形结构会增加厂家编程和加工时间,免费产线不承接此类非标需求。若有多块不同功能的单板合并,建议采用矩阵式整齐排列,同尺寸单板优先并排拼接,减少轮廓复杂度。

其次是拼板连接方式的选择,免费打板场景优先推荐邮票孔 + 短筋组合,完全摒弃全板长筋、连续连接带。全板长筋分板时容易造成板体应力形变,导致走线断裂、阻抗偏移,尤其对高频阻抗板伤害极大;邮票孔的孔径建议设置 0.8-1.0mm,孔间距 1.0mm,分布在单板与工艺边、单板与单板的连接处,分板时无需专业治具,徒手轻掰即可分离,且不会产生毛刺。对于尺寸稍大的双层板、四层板,可在邮票孔中间增加 1-2 处短筋,短筋宽度≤1.0mm,兼顾连接强度和分板便利性。禁止使用 V-CUT 割槽作为唯一分板方式,一方面 V-CUT 对板厚有要求,1.0mm 以下薄板无法加工,另一方面免费打板产线 V-CUT 工位资源有限,非标 V-CUT 申请会延长交期。

拼板内部布局与间距是容易被忽略的高级细节。单板之间的间距建议保留 2-3mm,为铣刀加工预留空间,避免刀具切伤单板边缘的线路和焊盘;多单板拼板时,相同电气特性的板件放在同一区域,避免不同信号板件交叉干扰,同时所有单板的方向保持一致,方便厂家统一核对 Gerber 层叠关系,减少审核错误。另外禁止在拼板工艺边上放置任何电路、过孔、丝印标识,工艺边仅作为结构辅助,生产完成后会被去除,放置电路会直接失效,还会干扰生产检测。

还有一项适配免费打板的关键技巧:拼板数量与尺寸合规校验。不同平台免费打板的总面积、总拼板数有固定上限,比如常规限制 2-5 片单板拼板,总面积≤100×150mm。设计完成后,不要直接提交,先对照厂商参数表核对,超出上限的拼板会被自动判定为付费订单,失去免费资格。同时建议在拼板压缩包内附加拼板说明文档,标注拼板数量、单板尺寸、分板方式,让厂家工程审核人员快速识别,减少沟通修改时间。

最后补充拼板与后续阻抗、叠层设计的关联。拼板结构会影响板材的应力分布,进而影响内层阻抗一致性,因此做阻抗板拼板时,所有阻抗单板的叠层方向、走线方向必须保持统一,禁止正反交错拼接,避免不同区域板材拉伸系数差异导致阻抗偏差超标。同时拼板不要过度密集,保留足够的散热空间,防止生产中局部温度不均,影响阻焊覆盖和铜箔附着力。

免费打板的拼板设计不是简单的复制粘贴,而是结合厂商工艺、板材特性、后续测试量产的系统性设计。掌握工艺边、连接方式、布局间距三大核心,既能顺利通过免费审核,又能提升样板良率,为阻抗、叠层等高阶设计打下稳定基础,是每一个追求高效低成本打板的工程师必须掌握的基础高级技巧。