PCB厂家基于机器学习的PCB缺陷分类模型训练|捷配PCB分享

创始人

2025-08-20 14:08:43

0次

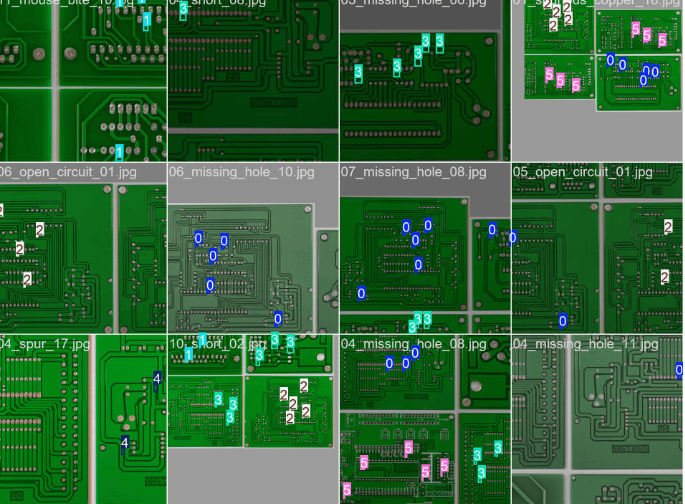

在PCB制造领域,缺陷分类的准确率直接影响产品良率与成本控制。传统人工目检效率低、误判率高,而基于机器学习的自动化分类技术正成为行业破局关键。

工业场景的三大核心痛点

- 缺陷多样性:从0.1mm²的微小空洞到0.5mm的焊盘偏移,缺陷形态跨度超百倍

- 数据不均衡:某产线数据显示,6类常见缺陷中3类样本占比不足5%

- 实时性要求:在线检测系统需在200ms内完成单板检测

模型选型:

1. 主流架构对比

- CNN+注意力机制:在IPC标准数据集上达到98.7%准确率,但需20万+标注样本

- 轻量化MobileNetV3:参数量仅2.9M,适合边缘端部署,但小缺陷检测精度下降15%

- 混合模型方案:CNN提取特征+XGBoost分类,平衡精度与算力需求

2. 关键参数配置

- 输入分辨率:缺陷尺寸<50μm时需≥2048×2048像素

- 批处理大小:NVIDIA A100 GPU下推荐64-128 batch size

- 学习率策略:余弦退火法使收敛速度提升40%

数据工程如何进行?

1. 数据采集规范

- 设备选型:工业相机分辨率≥2448×2048,帧率≥60fps

- 光照方案:环形LED光源(色温5000K)+偏振片消除反光

- 标注标准:采用YOLO格式标注,边界框误差<2像素

2. 数据增强策略

- 几何变换:随机旋转±15°、镜像翻转、弹性形变(形变系数0.1-0.3)

- 物理仿真:基于PCB材料参数模拟热应力导致的裂纹扩展

- 对抗样本生成:使用Fast Gradient Sign Method增强模型鲁棒性

3. 小样本解决方案

- 元学习框架:MAML算法使新缺陷类别训练样本需求<100张

- 迁移学习:在ImageNet预训练后微调最后3层网络

- 合成数据:PCB-GAN生成高保真缺陷图像,FID分数<25

四、模型训练实战技巧

1. 分布式训练配置

2. 损失函数优化

- Focal Loss:解决正负样本不平衡,γ=2, α=0.85

- IoU Loss:提升边界框定位精度,与CE Loss加权组合(λ=0.5)

- 知识蒸馏:教师模型(ResNet152)指导学生模型(MobileNetV3)

3. 验证指标选择

- 分类任务:加权F1 Score(考虑缺陷类别不均衡)

- 检测任务:mAP@0.5(平均精度均值)

- 实时性指标:FPS(每秒处理帧数)>15

部署落地:从实验室到产线

1. 模型压缩方案

- 量化:FP32→INT8量化使模型体积缩小75%,精度损失<1%

- 剪枝:基于幅度的通道剪枝,保留率80%时精度下降≤2%

- TensorRT加速:NVIDIA GPU上推理速度提升3-5倍

2. 边缘计算部署

- 硬件选型:Jetson AGX Xavier(算力32TOPS,功耗31W)

- 框架适配:TensorRT+DeepStream SDK实现流式处理

- 异常监控:部署Telemetry系统实时追踪模型漂移

3. 持续学习机制

- 增量训练:每周新增数据自动触发微调(学习率0.0001)

- 模型版本控制:DVC工具管理不同迭代版本

- 反馈闭环:产线误判样本自动回流至训练集

捷配PCB提供质检方案定制服务,支持从数据标注到产线部署的全流程技术支持。在电子制造智能化转型的浪潮中,机器学习驱动的缺陷分类技术正从实验室走向产线。需掌握从数据治理到模型部署的全栈能力,方能在质量管控的战场上赢得先机。

相关内容

热门资讯

股票行情快报:新联电子(002...

证券之星消息,截至2025年12月23日收盘,新联电子(002546)报收于7.01元,上涨1.01...

莱特光电:拟开展高频高速覆铜板...

莱特光电公告称,公司拟通过控股子公司莱特夸石开展新业务,聚焦高端电子材料领域,主要从事石英纤维电子布...

有研粉材:公司新型散热铜粉应用...

有研粉材在投资者关系活动记录表中称,公司新型散热铜粉是与华为合作开发的产品,应用于华为昇腾910B芯...

门海微电子取得电力线载波通信自...

国家知识产权局信息显示,苏州门海微电子科技有限公司取得一项名为“电力线载波通信设备、方法及电力线载波...

253亿,广东重磅芯片IPO来...

芯东西(公众号:aichip001) 作者 | ZeR0 编辑 | 漠影 芯东西12月23日报道,1...

股票行情快报:深南电路(002...

证券之星消息,截至2025年12月23日收盘,深南电路(002916)报收于224.59元,下跌0....

12月23日强达电路现1笔大宗...

证券之星消息,12月23日强达电路发生大宗交易,交易数据如下: 大宗交易成交价格95.14元,相对当...

阳光电源取得电流控制方法及光伏...

国家知识产权局信息显示,阳光电源股份有限公司取得一项名为“电流控制方法及光伏系统”的专利,授权公告号...

金杯电工:超导产品应用于医疗诊...

证券之星消息,金杯电工(002533)12月23日在投资者关系平台上答复投资者关心的问题。 投资者:...

中富电路:在3D SiP与内埋...

中富电路在互动平台表示,公司在AI数据中心一次、二次、三次电源有布局,公司在3D SiP与内埋技术等...