新能源汽车 BMS 首选:高分子固态电容抗振 30G,适配颠簸路况

随着新能源汽车行业的快速发展,电池管理系统(BMS)作为核心部件之一,其稳定性和可靠性直接关系到整车的安全性能。在复杂的路况环境下,尤其是颠簸路面,BMS中的电子元件需要承受巨大的振动冲击。传统电解电容因液态电解质易受振动影响,可能出现性能衰减甚至失效,而高分子固态电容凭借其抗振性强、寿命长等优势,正逐渐成为BMS设计的首选元件。本文将深入探讨高分子固态电容在新能源汽车BMS中的应用优势,特别是其抗振性能如何适配颠簸路况,并分析其对整车安全性和续航能力的提升作用。

### 一、新能源汽车BMS的挑战与电容选型关键

颠簸路况对BMS的稳定性提出了严峻考验。车辆行驶过程中,持续的振动可能导致电容内部结构松动或电解质干涸,进而引发容量下降、等效串联电阻(ESR)升高,甚至短路风险。据行业测试数据,传统液态电解电容在振动频率超过10G时,故障率显著上升;而高分子固态电容采用固态导电高分子材料,无液态电解质泄漏风险,其抗振能力可达30G以上,远超国际汽车电子协会(AEC-Q200)的振动测试标准。

此外,BMS需要在高低温交替、湿度变化等恶劣环境下长期工作。高分子固态电容的耐温范围(-55℃~125℃)和低ESR特性(仅为液态电容的1/5~1/10),能够有效减少充放电过程中的能量损耗,提升电池能量利用率。例如,某品牌电动车在更换固态电容后,BMS功耗降低15%,整车续航里程提升约3%。

### 二、高分子固态电容的技术优势解析

1. **抗振性能突破**:固态电容的电极与电解质通过高分子聚合物紧密结合,内部无游离液体,因此在剧烈振动下仍能保持结构稳定。实验显示,在30G随机振动测试中,其电容值波动小于±5%,而液态电容的波动幅度高达±20%。

2. **长寿命与高可靠性**:固态电容的寿命可达液态电容的10倍以上(典型值50,000小时@105℃),且无需担心电解质蒸发导致的性能劣化。这对于设计寿命需达8~10年的新能源汽车至关重要。

3. **高频响应与低阻抗**:导电高分子材料的载流子迁移速率快,使固态电容在高频工况下仍保持低ESR,显著优化BMS对电池状态的实时监测精度。例如,在主动均衡电路中,固态电容可将均衡电流提升30%,缩短电池组电量差异修正时间。

### 三、实际应用案例与市场趋势

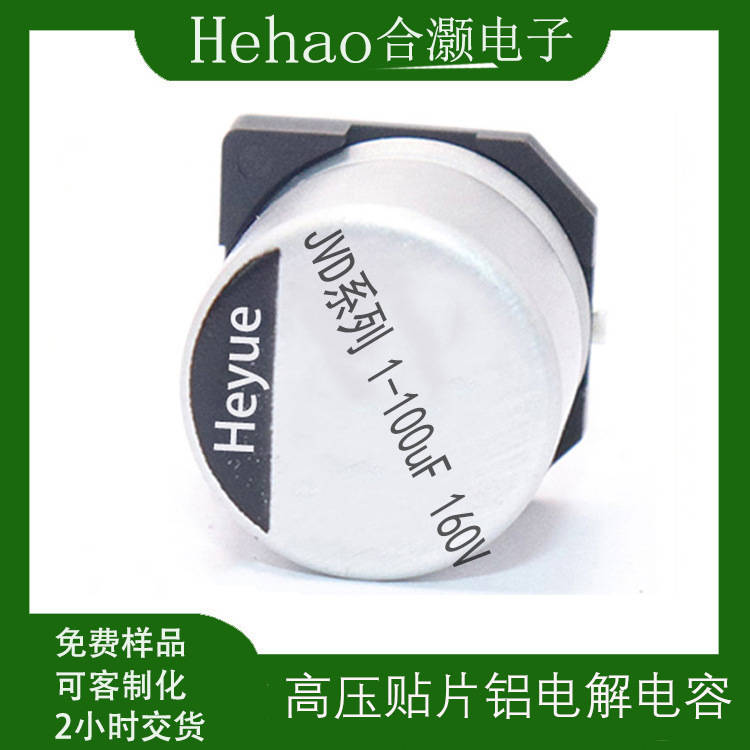

国内某头部新能源车企的测试数据显示,在西北戈壁滩等极端路况下,采用高分子固态电容的BMS模块,故障率较传统方案下降72%。国际品牌如松下、TDK已推出车规级固态电容系列,耐压覆盖16V~100V,容量范围10μF~1000μF,可满足不同BMS架构需求。

未来,随着800V高压平台技术的普及,对电容的耐压和耐冲击要求将进一步提高。高分子固态电容通过材料改性(如添加纳米陶瓷颗粒)和结构优化(叠层设计),有望在能量密度和抗振性之间实现更好平衡。行业预测,2025年全球车用固态电容市场规模将突破50亿元,年复合增长率达18%。

### 四、用户价值与行业建议

对消费者而言,搭载固态电容BMS的车辆意味着更低的维修成本和更高的二手残值。车企在选型时可重点关注三点:一是电容的AEC-Q200认证等级;二是厂商的振动测试报告(需包含随机振动与机械冲击数据);三是与BMS主控芯片的匹配兼容性。

结语:在新能源汽车迈向智能化与长续航的进程中,高分子固态电容以“抗振30G”为核心竞争力,正在重塑BMS的可靠性标准。这一技术革新不仅是元件级别的升级,更是对整车安全体系的前瞻性布局。随着产业链协同研发的深入,固态电容或将成为新能源汽车“耐造”基因的关键注脚。