从阻焊层到制造工艺层面看PCB的颜色玄学-捷配PCB学堂

创始人

2025-06-09 19:35:30

0次

电子工程师不可不知的PCB颜色选择底层逻辑—

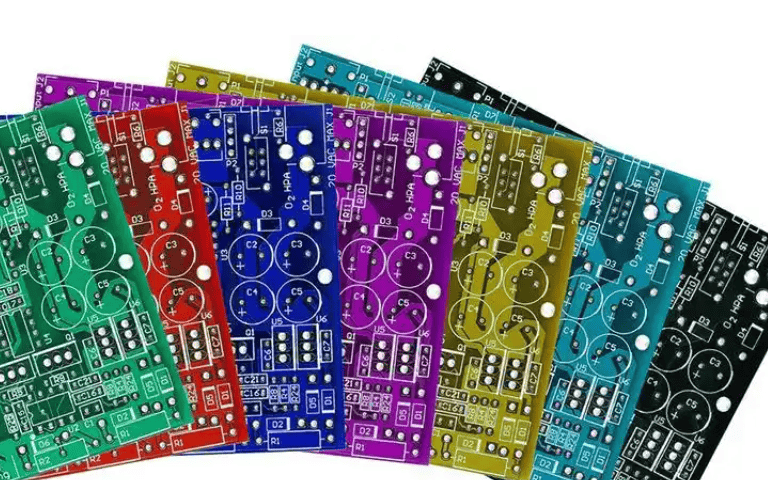

PCB颜色常常成为茶余饭后的讨论话题:"黑色PCB肯定更高端!""红色PCB是军工级别的吧?"这些流传甚广的行业"玄学",实则是对PCB制造工艺的误解。

从玻璃纤维到覆铜基板

PCB的本质是绝缘基材与导电铜层的复合结构。标准制造流程中,玻璃纤维布浸渍环氧树脂形成绝缘层(FR-4基材),其介电常数(4.2-4.8)和热膨胀系数(17ppm/℃)直接决定信号完整性。铜箔通过化学沉铜工艺形成导电层(厚度18-35μm),这才是影响电气性能的核心要素。

冷知识:某5G基站项目曾因误用低损耗PTFE基材(介电常数2.2),使信号损耗降低40%,但外观仍为传统绿色——这证明颜色与材料性能毫无关联。

阻焊层的颜色视觉游戏

PCB表面颜色源自阻焊油墨,其核心功能是:

- 电气隔离:防止相邻焊盘短路(阻焊层厚度8-12μm)

- 工艺保护:在波峰焊中抵御380℃高温冲击

- 工艺辅助:在AOI检测中提供视觉对比度

颜色选择技术上有什么逻辑?

- 绿色:历史最悠久的阻焊配方(PSR-4000系列),在黄光室中缺陷检出率比蓝色高22%

- 黑色:添加碳粉的阻焊油墨(导电率0.03S/m),可能引发0.5mA级漏电流

- 白色:氧化钛填料占比>30%,反光率>85%,专为LED照明优化

颜色背后的制造成本真相

1. 绿色霸权:

- 制程优势:绿色阻焊在显影工序的曝光宽容度达±0.03mm,比黑色高50%

- 成本控制:每平方米绿色油墨成本比黑色低$12(太阳油墨2025年报价)

- 检测友好:在自动光学检测(AOI)中,绿色焊盘与白色背景的对比度>80%,缺陷识别率提升35%

2. 黑色困境:

- 工艺复杂度:黑色阻焊需掺杂碳粉,导致油墨粘度增加30%,喷涂均匀性下降

- 维修成本:黑色PCB的目视维修难度提升3倍,返修工时增加$45/片

- 可靠性风险:某军工项目因黑色阻焊层吸湿率(0.8%)超标,导致电路板在高温高湿测试中批量失效

颜色有超越视觉的工程创新?

1. 功能性着色技术

- 温敏变色油墨:在85℃以上呈现红色警示,实时监控PCB热分布

- 电磁屏蔽油墨:含镍粉的黑色油墨(导电率1.5S/m),可替代30%的金属屏蔽罩

2. 工艺数字化趋势

- AI配色系统:根据BGA封装密度自动优化阻焊颜色(高密度区用浅绿提升检查精度)

- 虚拟验证:在Cadence中模拟不同颜色阻焊对热应力的影响,提前规避工艺风险

工程师该如何理性选择?——

- 消费电子:绿色(成本最优)或蓝色(高频特性佳)

- 汽车电子:白色(散热需求)或高Tg绿色(耐高温)

- 军工产品:哑光黑(保密需求)或无卤素绿色(环保要求)

关键词:PCB阻焊层、颜色工艺、制造成本、可靠性设计、功能油墨

PCB颜色本质上是材料科学与人机工程的妥协产物。当工程师们不再被"颜色决定论"束缚,转而关注基材介电特性、铜箔粗糙度、阻焊厚度等核心参数时,才能真正掌握电子产品可靠性的终极密码。毕竟,在纳米级的电子世界里,真相永远藏在显微镜下,而非肉眼可见的色彩之中。

相关内容

热门资讯

联动科技(301369.SZ)...

智通财经讯,联动科技(301369.SZ)公告,公司自主研发的新产品QT-9800SoC测试系统,目...

华工科技(000988.SZ)...

格隆汇12月19日丨华工科技(000988.SZ)在互动平台表示,公司具备硅光芯片到模块的全自研设计...

国泰基金的芯片ETF(5127...

12月19日,芯片ETF(512760)报收1.546元,收平盘,成交金额2.36亿元。主力资金(单...

12月19日治理指数(0000...

证券之星消息,12月19日,治理指数(000019)报收于1229.68点,涨0.1%,成交1310...

中瓷电子:博威公司推进卫星通信...

证券之星消息,中瓷电子(003031)12月19日在投资者关系平台上答复投资者关心的问题。 投资者提...

ST3PA-C时间继电器jos...

ST3PA-C时间继电器核心信息总结 一、产品定位与特点 ST3PA-C属于电子式时间继电器,采用专...

阿里巴巴概念股板块12月19日...

证券之星消息,12月19日阿里巴巴概念股板块较上一交易日上涨0.11%,万隆光电领涨。当日上证指数报...

华灿光电:公司未参与灯塔工厂建...

每经AI快讯,有投资者在投资者互动平台提问:请问贵公司有没有参与灯塔工厂的建设? 华灿光电(3003...

华灿光电:通过战略贯彻与技术创...

证券之星消息,华灿光电(300323)12月19日在投资者关系平台上答复投资者关心的问题。 投资者提...

光电共封装CPO板块12月19...

证券之星消息,12月19日光电共封装CPO板块较上一交易日上涨0.07%,亨通光电领涨。当日上证指数...