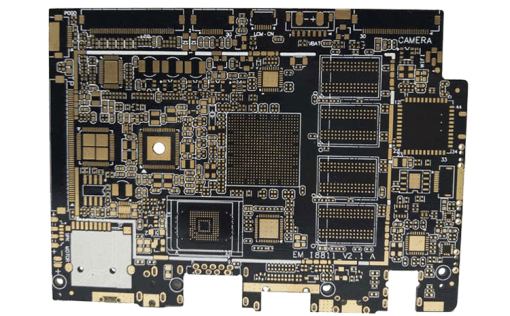

FR-4:PCB批量工厂生产品质担当-捷配PCB

在汽车电子系统中,从发动机控制单元(ECU)精准调控燃油喷射,到车载娱乐系统带来沉浸式体验,背后都离不开 PCB 的支撑。FR-4 凭借出色的综合性能,成为汽车电子 PCB 的主流材料,在 PCB 批量工厂的生产中占据重要地位。

电气性能:复杂电路的 “信号稳压器”

汽车电子系统包含多种复杂电路,从低电压的传感器信号(如 0.1-5V)到高电压的动力控制信号(如 12V、48V 甚至更高),FR-4 的电气性能均能稳定适配。

高绝缘电阻保障信号隔离

FR-4 在常态下的绝缘电阻可达 10¹²Ω 以上,即使在高温(85℃)、高湿(85% RH)环境中持续 1000 小时后,仍能保持 10¹⁰Ω,有效防止电路间的漏电干扰。在汽车的仪表盘电路中,大量传感器信号汇聚,FR-4 良好的绝缘性能确保车速、油温等信号准确传输,避免误报。

稳定介电性能适配宽频信号

汽车电子信号频率跨度大,从音频的 20Hz-20kHz 到车联网通信的 GHz 级。FR-4 的介电常数(Dk)在 1MHz 频率下约为 4.3-4.7,且频率变化时波动小于 5%,信号传输延迟稳定。以汽车的蓝牙通信模块为例,FR-4 制成的 PCB 能确保数据传输速率稳定在 2Mbps 以上,丢包率低于 0.1%,保障车内设备的流畅连接。

机械性能:振动环境的 “抗振先锋”

汽车行驶中,发动机、路面颠簸等产生的持续振动可达 10-500Hz,加速度最高达 10G,对 PCB 的机械强度是极大考验。

高强度玻纤布增强抗弯曲能力

FR-4 由玻璃纤维布浸渍环氧树脂压制而成,玻璃纤维布提供了良好的机械支撑。其抗弯曲强度可达 300MPa,在 10G 加速度、20-200Hz 振动条件下持续 1000 小时,弯曲变形量小于 0.1mm,有效避免因振动导致的线路断裂。在汽车发动机舱内的控制板,长期经受强烈振动,FR-4 材质能确保其稳定工作。

良好的层间结合力抵御疲劳损伤

FR-4 的层间剥离强度达 1.8N/mm 以上,在反复弯曲(1000 次,弯曲角度 15°)后,层间仍无分离现象。这一特性使汽车电子 PCB 在长期振动环境下,各层线路间保持良好连接,降低因层间脱离导致的故障风险,保障了汽车电子系统的长期可靠性。

耐环境性能:极端条件的 “防护卫士”

汽车运行时,内部电子设备面临高温、高湿、化学腐蚀等恶劣环境,FR-4 的耐环境性能至关重要。

宽温范围保持稳定工作

FR-4 的玻璃化转变温度(Tg)通常在 130℃-140℃,可在 - 55℃至 125℃的宽温范围内保持稳定性能。在高温环境下,其机械性能和电气性能变化微小;低温时也不会变脆。在炎热的沙漠地区或寒冷的极地,汽车的电子系统(如电池管理系统、导航系统)采用 FR-4 PCB,能确保稳定运行。

抗腐蚀能力应对复杂化学环境

汽车内部存在各种化学物质,如发动机油、防冻剂、清洁剂等。FR-4 具有良好的化学稳定性,在常见化学试剂中浸泡 1000 小时后,表面无明显腐蚀,绝缘电阻变化小于 10%。这使得汽车电子 PCB 在复杂化学环境下,仍能维持可靠性能,减少因腐蚀导致的短路、断路等故障。

应用场景:汽车电子的 “多面手”

在汽车电子的各个领域,FR-4 都发挥着关键作用,这也反映在 PCB 批量工厂的订单结构中。

发动机控制单元(ECU)的核心支撑

ECU 需处理大量传感器数据,并精确控制发动机喷油、点火等动作,对 PCB 可靠性要求极高。FR-4 的高性能确保信号处理准确、快速,其良好的散热性能(热导率 0.2W/(m・K))能及时散发芯片产生的热量,保证 ECU 在高温、高振动的发动机舱内稳定运行。据 PCB 批量工厂数据,为某知名车企生产的 ECU 用 FR-4 PCB,良品率达 99.5% 以上,售后故障率低于 0.1%。

车载娱乐系统的 “体验保障”

车载娱乐系统集成了显示屏、音响、导航等多种功能,FR-4 的电气性能保证了高清视频信号(如 4K 分辨率)和高保真音频信号的稳定传输。同时,其良好的机械性能可抵御车辆行驶中的颠簸,为乘客提供稳定、流畅的娱乐体验。在 PCB 批量工厂的生产中,车载娱乐系统用 FR-4 PCB 的订单量逐年增长,反映了市场对其可靠性和性能的持续认可。

安全系统的 “可靠防线”

汽车的安全气囊、防抱死制动系统(ABS)等安全关键部件,对电子系统的可靠性要求近乎苛刻。FR-4 的卓越性能确保在关键时刻,安全系统能迅速、准确地响应。例如,在碰撞瞬间,安全气囊控制板(采用 FR-4 PCB)能在 10 毫秒内触发气囊弹出,保护驾乘人员安全。这种可靠性在 PCB 批量工厂的严格测试和大规模生产中得到了充分验证,为汽车安全提供了坚实保障。

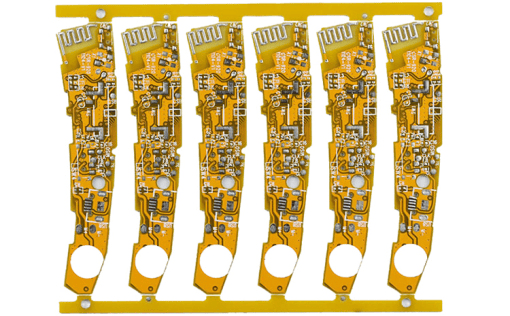

批量生产:品质与效率的 “双保险”

FR-4 在汽车电子中的广泛应用,离不开 PCB 批量工厂的工艺保障。

材料筛选与质量管控

PCB 批量工厂严格筛选 FR-4 原材料,确保玻璃纤维布的均匀性、环氧树脂的纯度。通过先进的检测设备(如红外光谱分析仪、电子万能试验机)对材料性能进行抽检,不合格率控制在 0.1% 以下。同时,在生产过程中,对每批次 FR-4 PCB 进行 100% 的电气性能测试(如开短路测试、阻抗测试)和机械性能抽检(如弯曲测试、层间剥离测试),确保产品质量符合汽车行业的高标准。

先进工艺提升可靠性

采用先进的层压工艺,精确控制温度(±2℃)和压力(±0.1MPa),使 FR-4 各层间紧密结合,减少气泡和分层缺陷。在钻孔、电镀等工序中,运用高精度设备(如激光钻孔机、垂直连续电镀线),确保孔径精度(±0.05mm)和铜层均匀性(偏差小于 5%),提升 PCB 的电气和机械性能。例如,在汽车雷达用 PCB 生产中,通过优化工艺,使信号传输损耗降低 10%,提高了雷达的探测精度和可靠性。

随着汽车向电动化、智能化、网联化发展,对电子系统的可靠性和性能要求将持续提升。FR-4 凭借成熟的性能、稳定的供应和良好的性价比,在汽车电子领域仍将占据主导地位。而 PCB 批量工厂通过不断优化工艺、提升质量管控水平,将进一步释放 FR-4 的性能潜力,为汽车产业的发展提供可靠的电子基础支撑。在未来,无论是自动驾驶的精准感知,还是智能座舱的便捷交互,FR-4 都将作为汽车电子的 “幕后英雄”,默默保障每一次出行的安全与舒适。