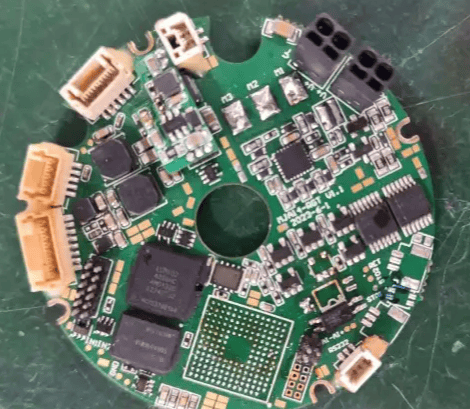

工业机器人关节PCB-捷配PCB耐振动设计

工业机器人是智能制造的 “核心执行者”,而关节作为机器人的 “活动枢纽”,需承载持续的机械振动与冲击 —— 比如焊接机器人关节每分钟摆动 30 次,装配机器人搬运重物时会产生瞬时冲击(加速度可达 50m/s²)。关节内部的 PCB(印制电路板)负责驱动电机、采集编码器信号,若耐振动性能不足,会出现 “焊点疲劳断裂”“线路开裂”“连接器松动” 等问题,直接导致机器人停机。某 3C 工厂的装配机器人曾因关节 PCB 焊点脱落,导致生产线停摆 4 小时,损失超 5 万元。今天我们就拆解,工业机器人关节 PCB 的 “耐振动设计” 要点,以及如何通过材质、工艺与结构优化,将无故障寿命从 1 万小时提升至 3 万小时以上。

工业机器人关节 PCB 面临的振动危害主要有三点:一是 “焊点疲劳”,普通波峰焊焊点在持续振动下会产生微裂纹,随着振动次数增加,裂纹扩大导致线路断路,某测试数据显示,未做加强的焊点在 100 万次振动(频率 50Hz,振幅 0.5mm)后,断裂率达 30%;二是 “基材开裂”,普通 FR-4 基材的抗弯曲强度较低(≤150MPa),在频繁振动下,PCB 边缘或过孔处易出现基材分层、开裂;三是 “元件松动”,表面贴装元件(如电容、电阻)若贴装强度不足,振动时会从 PCB 表面脱落,尤其是 0402 等小型元件。

要解决这些问题,关节 PCB 需从 “材质选型、焊点工艺、结构加固” 三方面突破:首先是柔性基材与补强结合,核心区域(如电机驱动芯片周边)采用 “柔性 PCB(FPC)+ 刚性补强板” 复合结构 ——FPC 选用杜邦 Kapton® PI 基材(抗弯曲强度≥200MPa,耐弯折次数≥2000 次),可随振动轻微形变,减少应力集中;补强板选用厚度 0.3mm 的 FR-4 板材,覆盖元件焊接区域,增强局部刚性,某机器人厂商采用该结构后,基材开裂率从 25% 降至 2%;其次是焊点加强工艺,对关键元件(如电机驱动芯片、编码器接口)采用 “点焊 + 红胶固定” 双重加固:焊点采用无铅焊锡(Sn96.5Ag3.0Cu0.5),焊盘设计为 “泪滴形”(减少应力集中),焊点高度≥0.5mm;同时在元件底部点涂耐高温红胶(耐温≥150℃),固化后将元件与 PCB 紧密粘合,某测试显示,加强后的焊点在 200 万次振动后断裂率仅 3%;最后是结构固定优化,PCB 边缘设计 “金属固定支架”,支架与 PCB 之间垫 0.5mm 厚的硅胶缓冲垫( Shore 硬度 50±5),减少振动直接传递到 PCB;同时在 PCB 上增加 “定位过孔”(孔径 2mm,间距 20mm),通过螺丝与关节壳体刚性连接,避免 PCB 在壳体内晃动。

此外,关节 PCB 的 “元件布局” 需遵循 “重心平衡” 原则:将重量较大的元件(如电解电容、连接器)布置在 PCB 中心区域,避免因重心偏移导致振动时产生额外扭矩;同时避免在 PCB 边缘布置敏感元件(如编码器信号芯片),减少边缘振动对元件的影响。某机器人厂商通过布局优化,关节 PCB 的振动位移量从 0.8mm 降至 0.3mm,进一步降低了元件脱落风险。

针对工业机器人关节 PCB 的 “耐振动、长寿命” 需求,捷配推出定制化解决方案:核心区域采用杜邦 Kapton® PI 柔性基材(耐弯折≥2000 次),搭配 FR-4 刚性补强板;焊点采用无铅焊锡 + 泪滴形焊盘 + 红胶固定,焊点强度提升 3 倍;结构上支持金属固定支架与硅胶缓冲垫设计,定位过孔精准匹配关节壳体;布局遵循重心平衡原则,敏感元件远离边缘。同时,捷配的关节 PCB 通过 ISTA 3A 振动测试(50Hz 频率,0.5mm 振幅,200 万次无故障)与冲击测试(50m/s² 加速度,1000 次无损坏),无故障寿命可达 3.5 万小时以上。此外,捷配支持 1-4 层柔性 PCB 免费打样,48 小时交付样品,批量订单可提供振动测试报告,助力工业机器人厂商提升设备可靠性,减少停机损失。