BHFUSE佰宏自恢复保险丝在机器人上的应用

机器人通常具有以下特点,使得PPTC自恢复保险丝成为理想的保护元件:

极端动态负载:机器人的关节电机频繁启停、正反转及承受突变负载,会产生巨大的浪涌电流和反电动势,极易导致过流。

高价值与高可靠性要求:机器人本体及执行的任务价值高昂,意外停机可能造成巨大损失。PPTC能防止轻微故障导致的生产中断,并在故障排除后自动恢复,无需人工干预。

密集的电子系统:集中了主控板、传感器、伺服驱动器等,系统高度集成,一个子单元的故障可能引发连锁反应。PPTC可实现故障隔离。

严格的安全标准:尤其是协作机器人,必须遵循严格的功能安全标准(如ISO13849),要求具备完善的故障保护机制。

恶劣环境:工业环境中的振动、粉尘、温差变化都增加了短路和过流的风险。

PPTC在机器人三大应用场景

PPTC自恢复保险丝在机器人系统中守护着三大核心模块:动力执行系统、感知控制系统和人机交互系统。

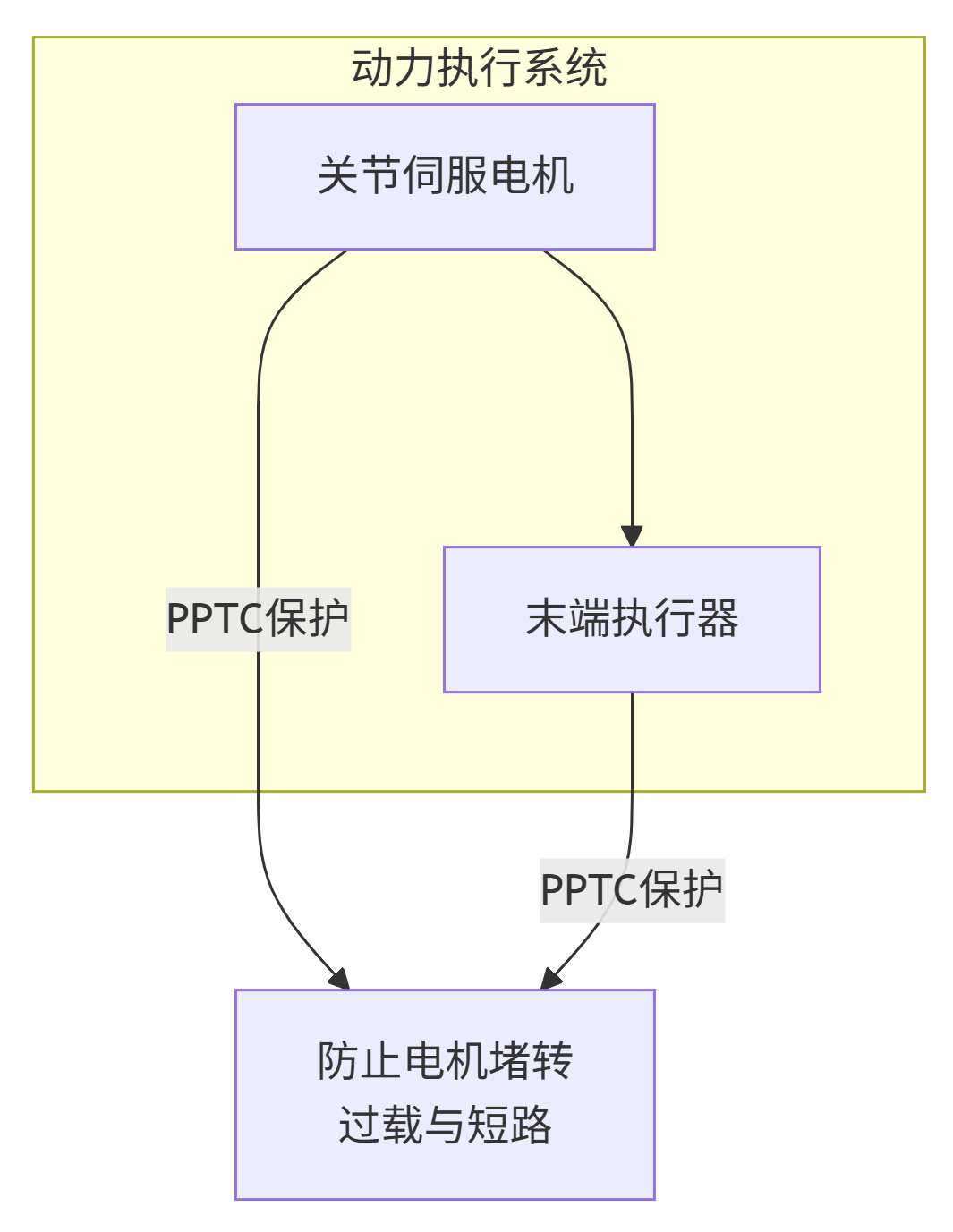

1. 动力与执行系统

这是机器人中电流最大、最易出故障的区域,是PPTC的核心应用场景。

关节伺服电机/舵机:

风险:机器人在运行中关节突然被机械卡死(堵转),电流会瞬间飙升到额定值的5-10倍,极易在秒级时间内烧毁昂贵的电机或驱动芯片。

PPTC的作用:迅速响应进入高阻态,限制电流,如同为电机按下“暂停键”。当卡阻解除后,PPTC冷却恢复,机器人可尝试恢复运行或安全报错,避免了永久性硬件损坏。

末端执行器:

如电动夹爪、焊枪、涂胶阀等。PPTC同样用于防止其驱动电机因卡死或过载而烧毁。

主电源分配电路:

在电源入口或各子系统的电源分支上使用PPTC,作为二级保护,防止因内部短路导致整个系统断电。

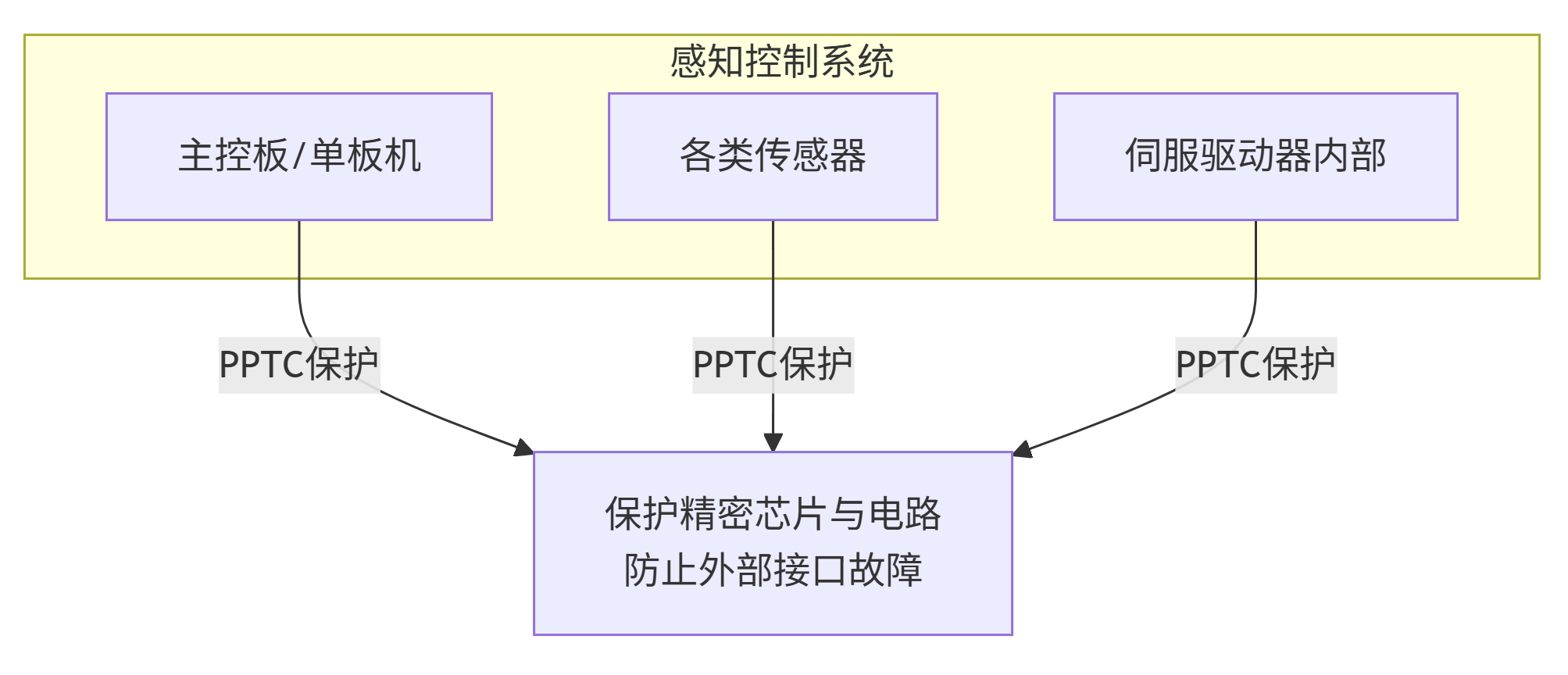

2. 感知与控制系统

这是机器人的“大脑”和“神经”,精密且脆弱。

主控板:保护核心处理器、内存的电源,以及USB、Ethernet等外设接口,防止因外设故障导致整个“大脑”瘫痪。

传感器阵列:

激光雷达、视觉相机:这些昂贵传感器通过线缆连接,PPTC可防护其电源线因磨损短路或热插拔浪涌导致的损坏。

IMU、力/力矩传感器:PPTC为这些精密器件提供细致的过流保护。

伺服驱动器内部:保护驱动器的低电压控制逻辑电路和编码器反馈电路,确保在功率部分异常时,控制系统依然能安全关机并报错。

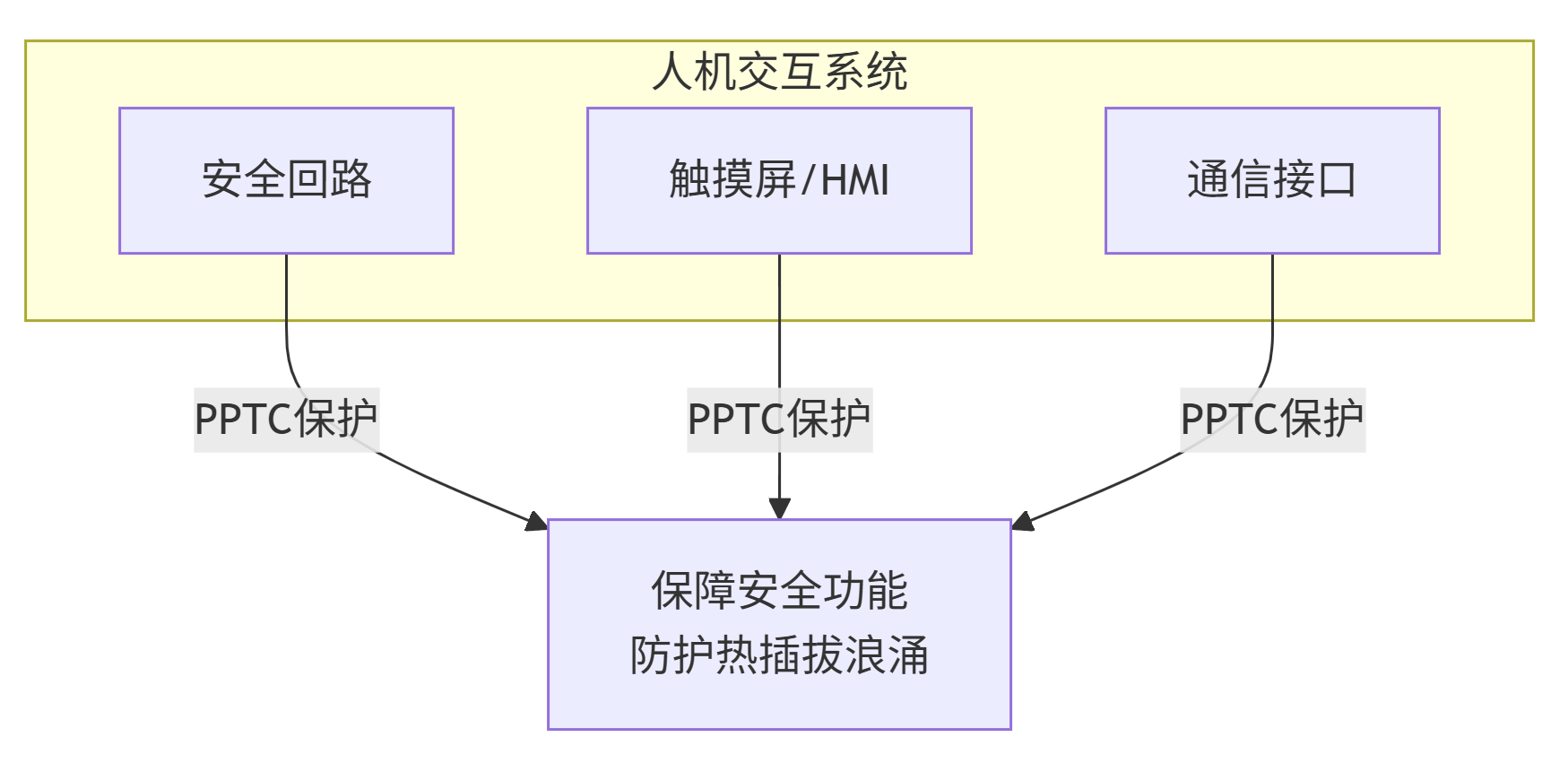

3. 人机交互与安全系统安全回路:在一些非核心的安全监控电路中,PPTC能确保该监控电路本身不会因过流而失效,保障其持续运行。

触摸屏与操作面板:保护显示屏背光和逻辑电源。

通信接口:机器人内部(EtherCAT, CAN总线)和对外(USB, 网口)的通信端口,都需要PPTC来防止热插拔和接线错误导致的端口损坏。

机器人选择合适PPTC的关键考量

保持电流:对于电机保护,保持电流必须大于电机的峰值工作电流(如启动电流),但又必须远小于电机的堵转电流。需要仔细研究电机规格书并进行实测。

动作时间:必须足够快,能在电机或驱动器遭受永久性损坏之前(通常是毫秒到秒级)完成动作。

PPTC内阻:在电池供电或高能效要求的机器人中,低内阻的PPTC有助于减少能量损耗和自身发热。

最大电压与最大电流:伺服系统的总线电压可能较高(如24V, 48V甚至更高),必须确保PPTC的额定电压足够。其最大电流必须能承受最严重的短路故障电流。

机械强度与温度范围:工业环境存在振动,要求PPTC(尤其是贴片式)有良好的焊接牢固性。工作温度范围要能覆盖机器人从待机到满负荷运行的所有工况。

PPTC在机器人应用上的优势

保护高价值资产:防止昂贵的电机、驱动器和传感器因过流而永久损坏。

提升系统韧性:使机器人能够从短暂的过载故障中自动恢复,极大提高了可用性和生产效率。

实现功能安全:通过防止故障扩散和确保安全电路的运行,助力满足机器人的功能安全目标。

模块化设计:允许为每个关节、每个传感器设计独立的保护策略,简化系统设计和故障排查。

总结:

PPTC自恢复保险丝在现代机器人设计中,已从一个简单的电路保护元件,演变为构建高可靠、高可用、高安全机器人系统的关键智能部件。它如同一位不知疲倦的安全卫士,在机器人的动力核心、感知神经和交互界面等多个关键节点提供实时防护,是保障机器人稳定、可靠运行不可或缺的重要一环。

BHFUSE佰宏PPTC自恢复保险丝以大电流、高电压、涂胶封边超低电阻等领先优势,已被国内外众多知名机器人厂家选用。