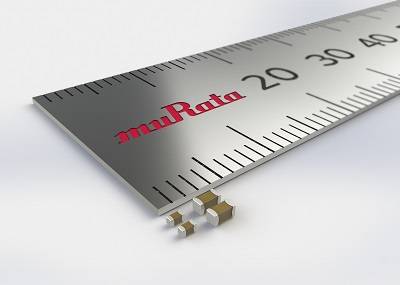

车规贴片电容与普通贴片电容的区别

车规贴片电容与普通贴片电容在应用定位、认证标准、性能参数、生产工艺及价格成本等方面均存在显著差异,具体分析如下:

一、应用定位与认证标准

车规贴片电容:专为汽车电子设计,定位高端市场,应用于汽车导航、仪表盘、车灯、变速系统等关键部位。其核心特点是需通过AEC-Q200认证,这是汽车电子委员会(AEC)针对被动元件制定的可靠性标准,确保产品在极端环境下长期稳定运行。

普通贴片电容:主要用于消费电子、通信设备、工业控制等领域,如手机、电脑、电视等。其认证标准相对宽松,无需通过AEC-Q200.因此可靠性和稳定性要求较低。

二、性能参数对比

1、工作温度范围:

车规贴片电容:耐温能力更强,最高耐受温度可达150℃,测试温度高达85℃,适应汽车极端使用环境。

普通贴片电容:设计标准仅为125℃,测试温度为40℃,难以满足汽车长期高温运行需求。

2、寿命与可靠性:

车规贴片电容:温度周期可达1000次,寿命远超普通电容,确保汽车10年以上设计寿命。

普通贴片电容:温度周期仅为5次,寿命相差近200倍,难以适应汽车极端使用条件。

3、机械稳定性:

车规贴片电容:需承受车辆行驶中的颠簸、发动机振动等机械冲击,具备更强的机械稳定性。

普通贴片电容:未针对机械振动进行优化,长期使用可能因振动导致性能下降。

三、生产工艺与质量管控

车规贴片电容:

生产线需符合IATF 16949质量管理体系,过程控制严格程度远超普通产线。

采用分段梯度烧结工艺,温度控制精度达±2℃,确保产品一致性。

经历“三筛”流程:初筛剔除参数异常品、老化筛选(125℃/1000小时)淘汰早期失效品、终检保证批次一致性。

普通贴片电容:

生产线标准相对宽松,温度控制精度允许±5℃波动。

可靠性筛选流程简单,通常无需长时间老化测试。

四、价格成本差异

车规贴片电容:价格通常是普通产品的3-5倍,主要源于以下成本:

认证费用:AEC-Q200认证需投入约20万美元,周期长达6个月。

生产工艺:分段梯度烧结、100%自动光学检测(AOI)等严苛工艺推高成本。

可靠性筛选:“三筛”流程导致最终通过率仅为65%(消费级产品通过率可达95%)。

普通贴片电容:生产工艺简单,认证费用低,因此成本较低。