深度解析PCB与PCBA的区别

在电子制造领域,PCB与PCBA是高频出现的术语——二者仅差一个“A”,但从“裸板载体”到“功能模块”的差异,直接决定了电子设备的落地应用。作为专业的PCBA一站式工厂,常优电子在服务中常遇到客户混淆二者,本文从定义、工艺、功能等维度拆解核心区别,同时结合常优的一站式服务,清晰呈现二者的实际价值。

一、定义:从“裸板载体”到“功能成品”

PCB与PCBA的本质差异,是“基础载体”和“组装后功能模块”的区别:

1. PCB(Printed Circuit Board,印刷电路板)

是由绝缘基材、导电线路、焊盘组成的“裸板”,核心作用是为电子元件提供物理支撑与电气连接,类似建筑的“钢筋框架”——本身不含任何电子元件,仅包含电路图案、过孔等设计,常用于原型开发、元件测试等场景。

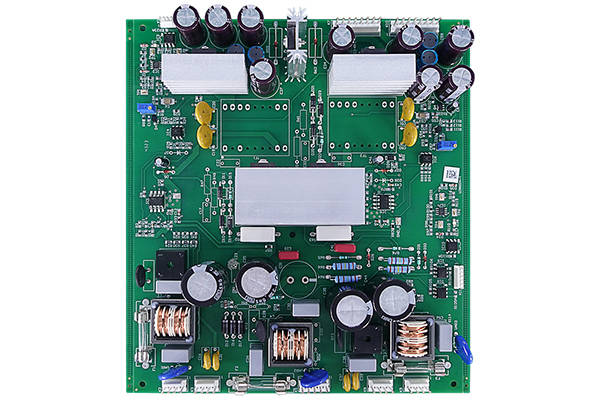

2. PCBA(Printed Circuit Board Assembly,印刷电路板组件)

是在PCB基础上,通过SMT表面贴装、DIP插件等工艺,将电阻、芯片、电容等电子元件焊接固定后的成品,是具备完整功能的电子核心模块,直接承担信号处理、能量传输等作用(如汽车电子的车载控制器、AI算力卡等,均为PCBA)。

二、核心差异:PCB与PCBA的关键区分点

从多个维度看,PCB与PCBA的差异十分明确:

- 物理状态:PCB是不含任何电子元件的“裸板”,仅保留绝缘基材与导电线路的基础结构;而PCBA是在PCB基础上完成元件组装后的功能成品,板上已焊接好电阻、芯片等电子器件,是具备完整形态的电路模块。

- 核心功能:PCB的核心作用是充当电子元件的“物理支撑体”与“电气连接载体”,本身不具备任何电子功能;PCBA则是直接实现特定电子功能的核心模块,能承担信号处理、能量转换、数据传输等具体工作,是电子设备的功能核心。

- 制造流程:PCB的流程聚焦“裸板制作”,仅需完成设计、制板、基础测试这几个环节;而PCBA的流程更复杂,是常优电子提供的“一站式全流程”——从PCB制造起步,再经元件贴装、焊接、清洗、多维度检测等步骤,最终形成可直接使用的功能成品。

- 成本构成:PCB的成本相对较低,主要包含基材采购与制板的费用,通常占终端产品成本的20%-30%;PCBA的成本更高,除了PCB的基础成本,还涵盖电子元件采购、组装加工、检测测试等多项支出,占终端产品成本的70%以上。

- 应用场景:PCB是电子制造的“中间品”,多用作原型开发的测试板、设备的备用基板等;PCBA则是终端产品的核心功能模块,比如手机的主板、汽车的车载控制器、医疗设备的检测模块等,可直接用于设备的组装与实际运行。

三、工艺:从“单一制板”到“全流程组装”

PCB与PCBA的制造复杂度差异显著,而常优电子的PCBA一站式服务,正是衔接二者的核心环节:

1. PCB的制造工艺

围绕“裸板制作”展开,流程为:电路设计→基材选择(如FR-4板材)→制板→内层印刷→曝光显影→钻孔电镀→功能测试,最终形成带电路图案的裸板,核心是保障线路的连通性与精度。

2. PCBA的制造工艺

是在PCB基础上的“全链路组装加工”,以常优电子的流程为例:

- 第一步:完成PCB制造;

- 第二步:通过高速贴片机完成SMT精密贴装,或人工+自动插件机完成DIP插件;

- 第三步:经十温区氮气回流焊/波峰焊实现元件焊接;

- 第四步:清洗、SPI锡膏检测、AOI光学检测、X-Ray焊点检测等19道全流程质检;

- 第五步:功能测试(FCT)、老化测试,交付可直接使用的功能模块。

四、功能与应用:从“中间品”到“终端核心”

- PCB的功能与应用

仅作为电子元件的“载体”,本身不具备电子功能,属于电子制造的“中间品”——例如客户向常优采购PCB裸板,用于新元件的适配性测试,但无法直接用于终端设备。

- PCBA的功能与应用

是具备完整功能的电子模块,是终端产品的“核心心脏”——例如常优交付的AI算力卡PCBA,可直接支撑大模型运算;通过IATF16949认证的汽车电子PCBA,可直接实现车载信号控制,这些都是PCBA作为“功能成品”的价值体现。

五、总结:一站式服务衔接PCB到PCBA

简言之,PCB是“裸板载体”,PCBA是“组装后的功能模块”;而常优电子作为PCBA一站式工厂,可直接覆盖“PCB制造→元器件代采→SMT/DIP组装→全维度检测”的全流程,帮客户跳过“找PCB厂+找组装厂”的多头对接,从裸板到功能成品一步到位,同时依托精密设备、19道质检防线,保障PCBA的品质与交付效率。

上一篇:全国9地取消固定分时电价