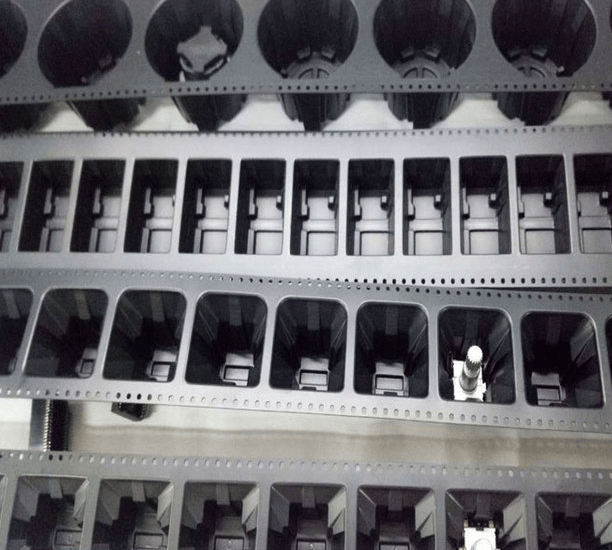

光耦载带打孔

在现代电子产业中,光耦合器是许多电子设备不可或缺的组件,广泛应用于信号传递、隔离和电流控制等领域。而随着制造工艺的不断提升,光耦载带的生产也迎来了更高的精度要求。为了确保光耦合器的安装位置准确无误,光耦载带打孔成为了至关重要的步骤。

光耦合器载带通常需要配合精密的定位孔,以便将元件精准地贴装到电路板上。每个定位孔的位置、大小和形状都要求非常精准,这意味着打孔工艺必须在短时间内完成数千个孔位的高效加工,且无任何偏差。

传统的机械打孔方法,如冲压和钻孔,虽然曾在过去得到了广泛应用,但随着电子产品越来越小型化和精密化,这些方法逐渐显露出一些明显的缺点:

- 孔位不精准:模具的磨损、误差累积会导致定位孔位置的偏移。

- 生产速度慢:机械冲压每次都需要调节模具,且模具的更换会浪费大量的生产时间。

- 孔口质量差:毛刺和孔口不光滑问题严重影响元件的贴合度,进而影响设备的性能。

在这样的背景下,激光打孔技术成为了行业的新宠。

激光打孔技术是一种利用高能激光束精确控制材料表面加热至熔化或汽化的工艺。由于激光的高精度、非接触式加工特点,这一技术为光耦载带打孔提供了完美的解决方案。

1. 超高精度

激光打孔的精度远高于传统机械加工,能够做到微米级别的孔径控制。这意味着每一个光耦载带上的定位孔都可以精准无误地打出,无论是孔位、孔径还是孔形,激光都能保证高度一致性。对于光耦载带来说,这种精度的提升直接决定了元件是否能够精准地贴装到电路板上,从而确保设备的正常运行。

2. 无接触加工,保护材料

激光打孔是通过非接触式加工完成的,因此它不会对材料表面产生任何摩擦、磨损或变形。这一点对光耦载带尤为重要,尤其是对于薄膜载带和柔性材料来说,激光打孔能够避免传统冲压中可能导致的变形、裂纹等问题,确保了载带的质量和稳定性。

3. 灵活性强,满足多样需求

激光打孔技术具有极高的灵活性,能够根据不同的设计要求,快速调整孔的尺寸、位置和数量。对于光耦载带制造商来说,这意味着可以在不更换模具的情况下,快速响应市场需求,进行小批量、多规格的生产。而且,激光打孔技术不受材料种类的限制,几乎所有常见的载带材料——如聚酯薄膜、铝箔、塑料等——都可以使用激光打孔进行加工。

4. 高效率,缩短生产周期

在高精度打孔的基础上,激光打孔还能显著提高生产效率。与传统的冲压工艺相比,激光打孔设备不需要频繁更换模具,且加工速度更快。通过自动化控制系统,激光打孔可以实现连续生产,确保光耦载带在最短时间内完成打孔加工,从而大幅提升整体生产效率。

光耦载带打孔看似简单,却是电子元器件生产中的重要环节。激光打孔技术的应用,使得这一工艺不再受传统打孔方法的限制,通过高精度、快速且无接触的加工方式,极大地提升了生产效率和产品质量。

在未来的电子制造领域,激光打孔技术将不断推动光耦载带制造工艺的革新,为行业提供更高效、更精密的解决方案。对于那些追求创新和质量的制造商来说,掌握并应用激光打孔技术,必将为其带来巨大的竞争优势。