捷配PCB科普PCB厂家如何处理热通道构建?

创始人

2025-06-09 19:35:29

0次

传统散热设计往往依赖单一手段,而现代高热器件的热流密度已突破10W/cm²,迫使我们必须构建三维热通道,将高热器件与散热孔阵列、铜层布局深度融合。

从被动散热到主动引导

1. 热源分布的“热力图”

高热器件(如CPU、IGBT、激光二极管)的布局需遵循热流路径最短化原则。以四层板为例,建议将热源集中在内层电源平面附近,利用地平面形成“热沉效应”。例如,某电源模块设计中将MOSFET与散热片直接接触,下方布置0.5mm²热过孔阵列,使结温降低18℃。

关键参数:

- 热阻阈值:单个热源热阻应<0.5℃/W(参考JEDEC标准)

- 热扩散距离:高热区域边缘到散热孔间距≤3mm

2. 材料选择

- 基板材料:优先选用陶瓷基板(AlN,导热系数170W/m·K)或铜基覆铜板(导热系数240W/m·K)

- 铜箔厚度:高热区域采用3oz(105μm)厚铜,普通区域1oz(35μm)

- 导热胶:在芯片与散热片间填充导热硅脂(导热系数5W/m·K),降低接触热阻

从“点散热”到“面传导”

1. 孔径与密度

散热孔的孔径(D)与间距(P)需满足 D/P≤0.4,例如0.3mm孔径搭配0.75mm间距。实测表明,当孔密度达到200孔/in²时,局部热阻可下降40%。

工艺要点:

- 采用激光钻孔(激光波长1064nm)实现0.1mm级微孔

- 孔内镀铜厚度≥25μm,填充导热银浆(导热系数30W/m·K)

2. 阵列布局

- 星型布局:以热源为中心,呈放射状分布散热孔(如CPU下方布置8-12孔)

- 环形布局:针对环形发热器件,采用同心圆孔阵降低环流效应

- 盲埋孔结合:表层用盲孔快速导出热量,内层埋孔扩散至散热层

协同设计:

1. 热-电耦合

- 隔离带设计:在热通道与高速信号线间设置0.3mm宽隔离带(铺地铜)

- 过孔避让:散热孔距离信号过孔≥0.5mm,避免热应力导致焊盘开裂

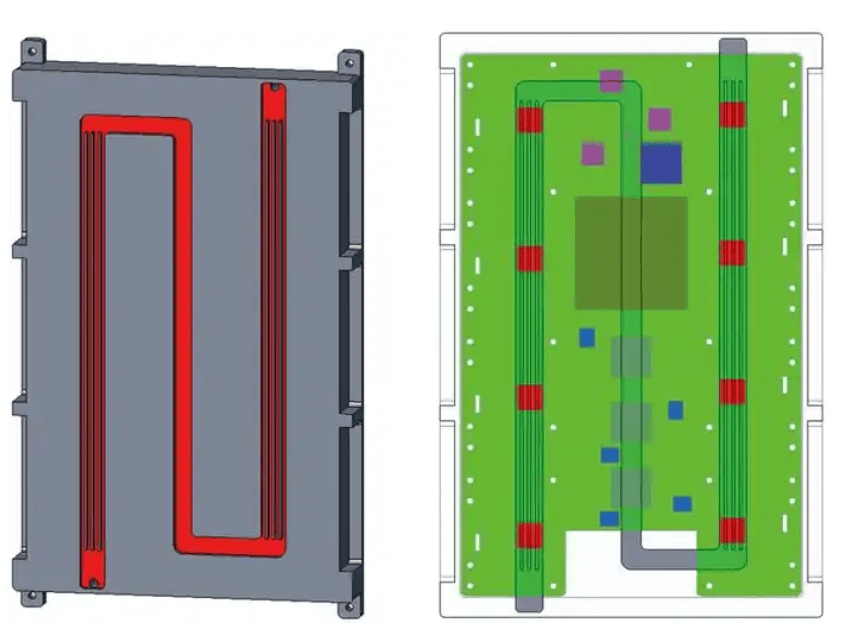

2.以六层板为例:

- L1/L2:信号层+散热过孔阵列

- L3:完整地平面(接所有散热孔)

- L4:电源层(分割为多个热扩散区)

- L5/L6:散热片安装层+导热垫

“热仿真闭环”怎么搞?

1. 热仿真工具的应用

- ANSYS Icepak:模拟强制风冷下的气流分布(风速>2m/s时需考虑湍流效应)

- COMSOL Multiphysics:分析瞬态热负荷下的温度梯度(重点关注焊点热疲劳)

2. 实测数据的“反向修正”

- 红外热像仪:捕捉热点位置(温差>5℃需优化)

- 热电偶阵列:监测关键节点温度(采样率≥1kHz)

热通道设计已从被动散热的“补救措施”升级为主动引导的“系统工程”。从材料、结构、工艺三维度构建热流网络。当热阻曲线与信号完整性曲线在PCB上完美交织时,电子产品的可靠性才能真正跨越温度的极限。

相关内容

热门资讯

正泰电器获得实用新型专利授权:...

证券之星消息,根据天眼查APP数据显示正泰电器(601877)新获得一项实用新型专利授权,专利名为“...

华兴源创获得实用新型专利授权:...

证券之星消息,根据天眼查APP数据显示华兴源创(688001)新获得一项实用新型专利授权,专利名为“...

股市必读:乾照光电(30010...

截至2025年11月3日收盘,乾照光电(300102)报收于12.1元,上涨1.17%,换手率1.6...

股票行情快报:弘信电子(300...

证券之星消息,截至2025年11月3日收盘,弘信电子(300657)报收于31.58元,上涨0.96...

智元机器人真机强化学习落地工业...

近日,继10月9日宣布与全球智能产品ODM头部企业龙旗科技达成深度战略合作后,智元机器人再次公布一项...

股票行情快报:钧崴电子(301...

证券之星消息,截至2025年11月3日收盘,钧崴电子(301458)报收于37.1元,上涨1.09%...

如何选择电源工程项目的EPS电...

EPS电源品牌排名概述 EPS电源被广泛应用于应急照明、消防设施等领域,其品牌众多,排名情况受产品性...

海伟电子通过港交所IPO聆讯

观点网讯:11月3日,河北海伟电子新材料科技股份有限公司(下称“河北海伟电子”)通过港交所IPO聆讯...

股票行情快报:五方光电(002...

证券之星消息,截至2025年11月3日收盘,五方光电(002962)报收于15.21元,上涨0.2%...

联创光电旗下显示科技公司增资至...

钛媒体App 11月3日消息,天眼查工商信息显示,近日,江西联创显示科技有限公司发生工商变更,注册资...