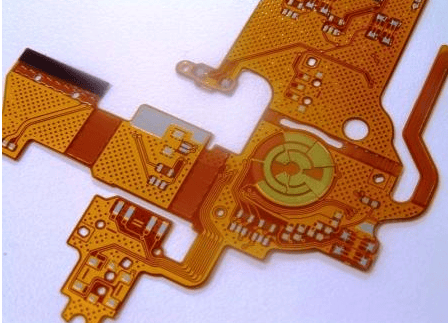

PCB厂家揭秘”柔性PCB是如何被制造出来的?

创始人

2025-06-10 17:38:06

0次

在今天,柔性电路板凭借其独特的物理特性,已成为智能穿戴、医疗设备和汽车电子等领域的核心组件。

柔性电路板材料选择?柔性电路板的灵魂在于其基材选择。聚酰亚胺(PI)薄膜凭借-269℃至+400℃的耐温范围和0.01mm的超薄特性,成为高端应用的首选。而聚酯(PET)材料则以0.1-0.2mm厚度和成本优势,在消费电子领域占据重要地位。值得注意的是,PI材料的介电常数仅为3.2,比传统FR4材料降低40%,这对高频信号传输至关重要。

核心工艺主推FPC制造:

- 基材预处理采用激光切割技术将PI卷材裁切成500×600mm标准幅面,通过等离子清洗去除表面有机污染物,使铜箔表面粗糙度控制在Ra 0.8-1.2μm。这一步骤直接影响后续图形转移的精度。

- 光刻图形转移使用紫外激光直写技术(UV-DLW)进行图形曝光,配合负性光刻胶实现最小线宽50μm的电路图案。关键工艺参数包括曝光能量密度(通常控制在80-120mJ/cm²)和显影时间(精确到±5秒)。

- 电镀填铜技术采用脉冲电镀工艺,在0.5-1.5A/dm²电流密度下进行30-60分钟电镀,使盲孔填铜率达到98%以上。这种技术可避免传统电镀产生的应力裂纹,确保弯曲可靠性。

- 覆盖膜精密贴合使用热压合工艺将25μm厚覆盖膜与基材结合,压力控制在5-8kgf/cm²,温度精确到±1℃。特殊设计的定位销确保覆盖膜与电路图案的偏移量小于±25μm。

- 表面处理工艺针对不同应用场景选择表面处理方式:

- 医疗设备:化学镀镍金(ENIG),厚度3-5μm

- 汽车电子:沉银(Immersion Silver),厚度0.1-0.3μm

- 高频应用:化学镀锡(Immersion Tin),厚度1-2μm

补强板集成技术在弯曲应力集中区域(如连接器处)粘贴1.5mm宽FR4补强板,使用丙烯酸胶粘剂实现0.05N/mm²的剥离强度。补强板边缘需倒角至R0.3mm以防止应力集中。

如何进行检测与质量把控?

- 三维检测系统采用X射线检测设备(分辨率达5μm)对0.2mm以下微孔进行100%检测,结合自动光学检测(AOI)实现99.95%的缺陷检出率。

- 环境可靠性测试

- 温度循环测试:-55℃~+125℃循环1000次

- 弯曲寿命测试:10^6次弯折后电阻变化率<5%

- 振动测试:20G加速度下持续3小时无结构失效

未来有哪些前沿技术突破?

- 3D成型工艺通过激光切割和真空成型技术,实现0.1mm厚FPC的立体弯折结构,最小弯曲半径可达0.5mm。

- 激光直接成型(LDS)在聚酰亚胺表面进行激光活化,实现三维天线结构的直接成型,节省30%工艺步骤。

- 柔性混合电子(FHE)将FPC与硅基芯片通过各向异性导电胶(ACA)直接键合,实现0.4mm间距的芯片集成。

柔性电路板的制造是材料科学、精密制造和智能控制的完美结合。随着5G通信和物联网设备的爆发式增长,PCB厂家将继续推动柔性电子技术的创新突破,为智能世界构建更高效的电路神经网络。

相关内容

20年老师傅警告:嵌入式冰...

2025-11-04 17:35:59

商务部回应安世半导体磋商进...

2025-11-04 17:35:53

193、你脸上的法令纹,不...

2025-11-04 17:35:40

热门资讯

原创 红...

最近,东欧的红军城目前正演绎着一场复杂而血腥的生死决战。伴随着乌克兰与俄罗斯之间的战争愈演愈烈,这座...

超级电容板块11月4日跌0.7...

证券之星消息,11月4日超级电容板块较上一交易日下跌0.77%,杉杉股份领跌。当日上证指数报收于39...

龙腾光电:拟挂牌转让龙腾电子1...

龙腾光电11月4日公告,因应公司全球战略发展规划,优化资源配置并推进新质生产力领域布局,提高整体运营...

东华测试:公司正重点研制压阻式...

人民财讯11月4日电,东华测试(300354)11月4日在机构调研时表示,公司正重点研制压阻式触觉传...

雷达雨量传感器:精准“把脉”降...

在自然环境的复杂变化中,降雨作为常见且影响广泛的气象现象,其精准监测对于众多行业的发展起着至关重要的...

中颖电子:十月底最新的股东人数...

证券之星消息,中颖电子(300327)11月04日在投资者关系平台上答复投资者关心的问题。 投资者提...

国泰基金的科创芯片ETF国泰(...

11月4日,科创芯片ETF国泰(589100)报收1.486元,收跌0.8%,成交金额6256.8万...

华大九天:EDA工具支持量子芯...

证券之星消息,华大九天(301269)11月04日在投资者关系平台上答复投资者关心的问题。 投资者提...