PCB怕潮?这些PCB批量工厂防潮工艺你要知道

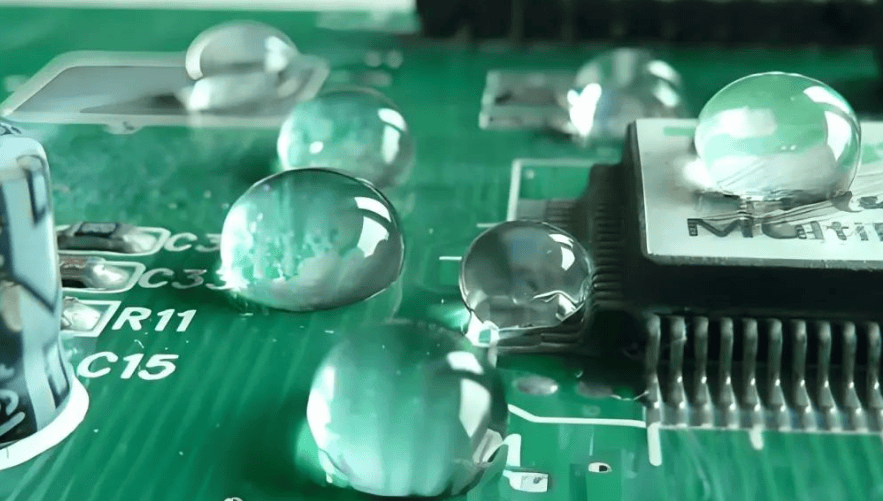

南方梅雨季一到,家里的墙面会发霉,电器偶尔会 “罢工”—— 这背后可能是 PCB 在 “闹脾气”。PCB 就像电子产品的 “心脏”,一旦受潮,铜箔会氧化生锈,焊点会鼓包开裂,甚至引发短路。

潮湿是 PCB 的 “隐形杀手”?三类伤害最致命

潮湿对 PCB 的破坏,就像水滴石穿一样潜移默化,却可能导致致命故障。

铜箔氧化是最常见的问题。潮湿空气里的水分会和铜箔反应,生成绿色的铜锈(碱式碳酸铜),电阻飙升。某 PCB 批量工厂做过测试:把普通 PCB 放在湿度 90% 的环境里,3 个月后线路电阻增加 5 倍,6 个月后部分线路直接断路。这就是为什么浴室里的吹风机、厨房的微波炉,用久了容易出现按键失灵。

焊点 “鼓包” 会让电路 “断线”。PCB 上的焊点含有助焊剂残留,受潮后会吸收水分,高温工作时水分蒸发膨胀,导致焊点开裂。某智能马桶盖的 PCB 因受潮,焊点鼓包率达 15%,表现为偶尔无法冲水 —— 这正是潮湿环境下电器的典型故障。

绝缘电阻下降 可能引发短路。PCB 的基板和阻焊层受潮后,绝缘性能会下降,原本不应该导通的线路之间可能出现 “漏电”。在高压电路中(如电源 PCB),这种漏电可能引发火花,甚至烧毁设备。PCB 批量工厂的测试显示,受潮后的 PCB 绝缘电阻可能从 1000MΩ 降到 10MΩ 以下,远低于安全标准。

防潮工艺:给 PCB 穿 “三层防护衣”

PCB 批量工厂对付潮湿有三套组合拳,就像给 PCB 穿上三层防护衣,层层阻隔水分入侵。

第一层:阻焊油墨 “防水外套”。PCB 表面的绿色阻焊油墨,不仅能防止铜箔氧化,还是第一道防潮屏障。普通阻焊油墨在长期潮湿环境下会慢慢吸水,现在 PCB 批量工厂改用 “hydrophobic 阻焊油墨”(疏水油墨),在表面形成类似荷叶的疏水层,水滴落在上面会自动滚落,吸水率比传统油墨降低 80%。

第二层: conformal coating “贴身雨衣”。给 PCB 整体喷一层薄薄的 conformal coating(厚度 20-50μm),就像穿了件透明雨衣,能把水分彻底挡在外面。常见的 conformal coating 有丙烯酸(成本低,适合室内)、硅橡胶(耐高低温,适合户外)、聚氨酯(耐化学腐蚀,适合工业环境)。某 PCB 批量工厂测试显示,喷过硅橡胶 conformal coating 的 PCB,在水下 1 米浸泡 1 小时,取出晾干后仍能正常工作。

第三层:密封封装 “防水舱”。对极端潮湿环境(如潜水设备、洗碗机),PCB 会被装进密封外壳,内部填充环氧树脂或硅胶,形成 “防水舱”。这种工艺能让 PCB 在 10 米水深下工作,成本虽高但防护等级最高。

批量生产:防潮工艺的 “质量密码”

PCB 批量工厂要保证每块 PCB 的防潮效果一致,离不开三个关键控制环节。

烘烤除水 “不留死角”。PCB 在加工过程中会吸收水分,批量生产时必须经过 “预烘烤”:在 125℃的烘箱里烤 4 小时,把水分彻底蒸发。如果烘烤不彻底,后续焊接时水分会膨胀,导致基板分层。PCB 批量工厂的烤箱都带湿度监控,只有当腔内湿度低于 10% 时,才允许取出 PCB。

涂覆均匀 “薄厚适中”。 conformal coating 涂太厚会增加重量,太薄则可能漏涂。PCB 批量工厂用 “自动喷涂机器人”,通过编程控制喷枪移动速度和喷量,确保涂层厚度误差在 ±5μm 以内。某工厂的 AOI 检测设备能自动识别漏涂区域,发现问题立即报警返工。

环境测试 “严刑拷打”。每批防潮 PCB 都要抽样做 “湿热循环测试”:在 40℃、95% 湿度的环境中放置 24 小时,再放到 - 40℃冷冻 24 小时,如此循环 10 次。测试后检查 PCB 的电阻变化和焊点状态,不合格的整批返工。这种测试虽然增加成本,但能杜绝 “带病出厂”。

捷配 PCB 的防潮实践:从实验室到生活场景

捷配 PCB 为不同场景的 PCB 定制防潮方案,堪称 “量体裁衣” 的典范。防潮工艺的进步,让 PCB 从 “温室花朵” 变成 “全天候战士”。在 PCB 批量工厂里,每一块经过防潮处理的 PCB,都在默默对抗着看不见的潮气,确保我们的电器在梅雨季、浴室、户外等潮湿环境中稳定运行。未来,随着材料技术的发展,更轻薄、更透气的防潮材料会不断涌现,让 PCB 的防潮能力再上一个新台阶。