2512合金电阻工艺概述-华年商城

2512合金电阻生产工艺解析

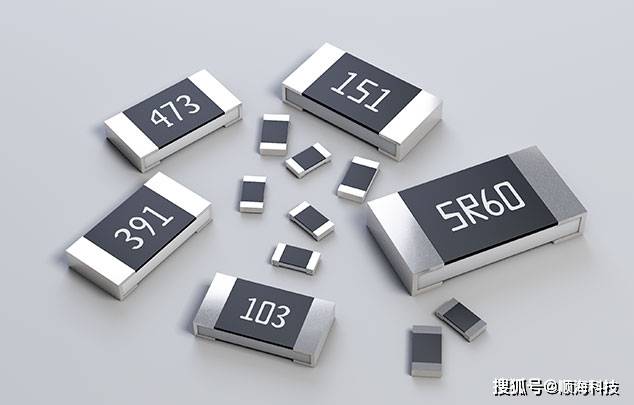

2512合金电阻作为电子电路中控制电流与电压的核心元件,其生产工艺融合了材料科学、精密加工与质量控制技术。本文将从材料选择、成型工艺、核心制造流程及质量控制等维度,系统阐述其生产工艺。

一、材料选择与预处理

2512合金电阻的性能基础源于合金材料的特性。常用材料包括锰铜合金、铁铬铝合金、康铜合金、镍铜合金及镍铬合金。其中,锰铜合金以高稳定性著称,适用于0.004Ω以下的超低阻值场景;铁铬铝合金则覆盖0.004Ω及以上阻值范围;卡玛合金虽性能优异,但因成本较高,仅在高端产品中少量使用。基板材料通常采用氧化铝陶瓷,其绝缘性、热稳定性及机械强度可满足精密电阻需求。

材料预处理阶段,合金粉末需经球磨细化至微米级,确保成分均匀。陶瓷基板则通过切割、清洗等工序,去除表面杂质,为后续印刷提供洁净基底。

二、成型工艺与电阻体形成

电阻体成型是生产工艺的核心环节,主要采用丝网印刷或真空沉积技术:

丝网印刷工艺:将合金浆料通过丝网漏印至陶瓷基板,形成特定图案的电阻膜层。此工艺需控制浆料粘度、印刷压力及速度,以确保膜厚均匀性。

真空沉积工艺:在薄膜电阻制造中,通过磁控溅射或蒸发镀膜,在基板表面沉积金属合金薄膜。此技术可实现纳米级厚度控制,适用于高精度、低阻值场景。

电阻体形成后,需经高温烧结固化。烧结温度通常控制在800-900℃,时间根据膜厚调整,以促进合金颗粒间结合,消除内部应力,提升电阻稳定性。

三、核心制造流程

1. 电极制作与烧结

在电阻体两端印刷导电浆料(如银钯合金),形成端电极。浆料需具备高导电性、耐焊性及与基板的附着力。印刷后,经烘干、烧结工序,使电极与电阻体、基板形成牢固结合。烧结温度通常低于电阻体烧结温度,以避免合金材料性能退化。

2. 激光调阻与无调阻技术

传统工艺中,为达到设计阻值,需通过激光切割调整电阻体有效长度。激光调阻通过高能量激光束熔断电阻膜特定区域,改变导电路径截面积,从而实现阻值微调。此技术精度可达0.1%,但可能引入热点效应,影响长期可靠性。

近年来,无调阻技术取得突破。通过精密控制合金成分、粉末粒度及成型压力,结合电子束焊接技术,可直接制造出阻值精度达±0.5%的合金电阻,无需后续调阻。此技术大幅简化流程,提升生产效率,并避免调阻带来的性能损失。

3. 保护层涂覆

为防止环境因素(如潮湿、氧化)影响电阻性能,需在电阻体表面涂覆玻璃保护膜或有机树脂。保护层需具备高绝缘性、耐高温性及与电阻体的良好附着力。涂覆工艺包括喷涂、浸渍或丝网印刷,后经固化处理形成致密防护层。

四、质量控制与检测

1. 电性能测试

成品电阻需通过四线法测试阻值精度,确保符合±1%、±0.5%等规格要求。同时,需检测温度系数(TCR),验证其在-55℃至150℃范围内阻值稳定性。例如,锰铜合金的TCR可低至±20ppm/℃,满足精密测量需求。

2. 环境适应性测试

包括高温存储(150℃/1000小时)、温度冲击(-55℃至125℃循环)及湿热试验(85℃/85%RH/168小时),以验证电阻在极端环境下的可靠性。

3. 机械强度测试

通过弯曲试验、振动试验(随机振动10-2000Hz/20g)及焊点拉力测试,确保电阻在装配及使用过程中不易损坏。

五、环保与合规性

生产工艺需符合RoHS指令,禁止使用铅、汞等有害物质。废料处理方面,合金粉末、废基板等需分类回收,通过熔炼再生或化学处理实现资源循环利用。此外,生产车间需控制粉尘浓度,采用封闭式设备减少环境污染。

六、工艺创新与趋势

无调阻技术普及:通过材料科学与成型工艺优化,减少调阻环节,提升生产效率与产品一致性。

低温共烧陶瓷(LTCC)技术:将电阻体与基板集成于多层陶瓷结构中,实现高密度封装,适用于5G通信、汽车电子等高频高温场景。

智能检测系统:引入机器视觉与AI算法,实时监控印刷精度、烧结状态等参数,实现缺陷自动识别与工艺参数动态调整。

结语

2512合金电阻的生产工艺是材料、设备与工艺的深度融合。从合金粉末的精密配比,到激光调阻或无调阻技术的选择,再到多维度质量检测,每一步均需严格把控,以确保电阻的高精度、高稳定性及长寿命特性。随着新材料、新工艺的持续突破,合金电阻将在更多高端领域发挥关键作用。

上一篇:危印国,主动投案