第六十七期:光敏树脂体系:决定光固化陶瓷浆料性能的核心变量——机制与优化研究

在光固化陶瓷 3D 打印(SLA 陶瓷)中,陶瓷粉体(占比 60-70%)常被视为 “主角”,但光敏树脂体系(占比 30-40%)才是决定浆料能否稳定打印、生坯质量优劣的 “关键配角”。它不仅是粉体的分散载体,还直接影响浆料的黏度、分散稳定性、固化速度,甚至后续脱脂烧结的缺陷率。在我们为 300 多所高校搭建陶瓷 3D 打印实验室的实践中,超过 60% 的浆料失效问题(如沉降、堵喷头、固化不均),根源都在于光敏树脂体系与陶瓷粉体的适配性不足 —— 这也让光敏树脂体系研究成为陶瓷科研的核心课题之一。

一、光敏树脂体系的核心组成及功能定位

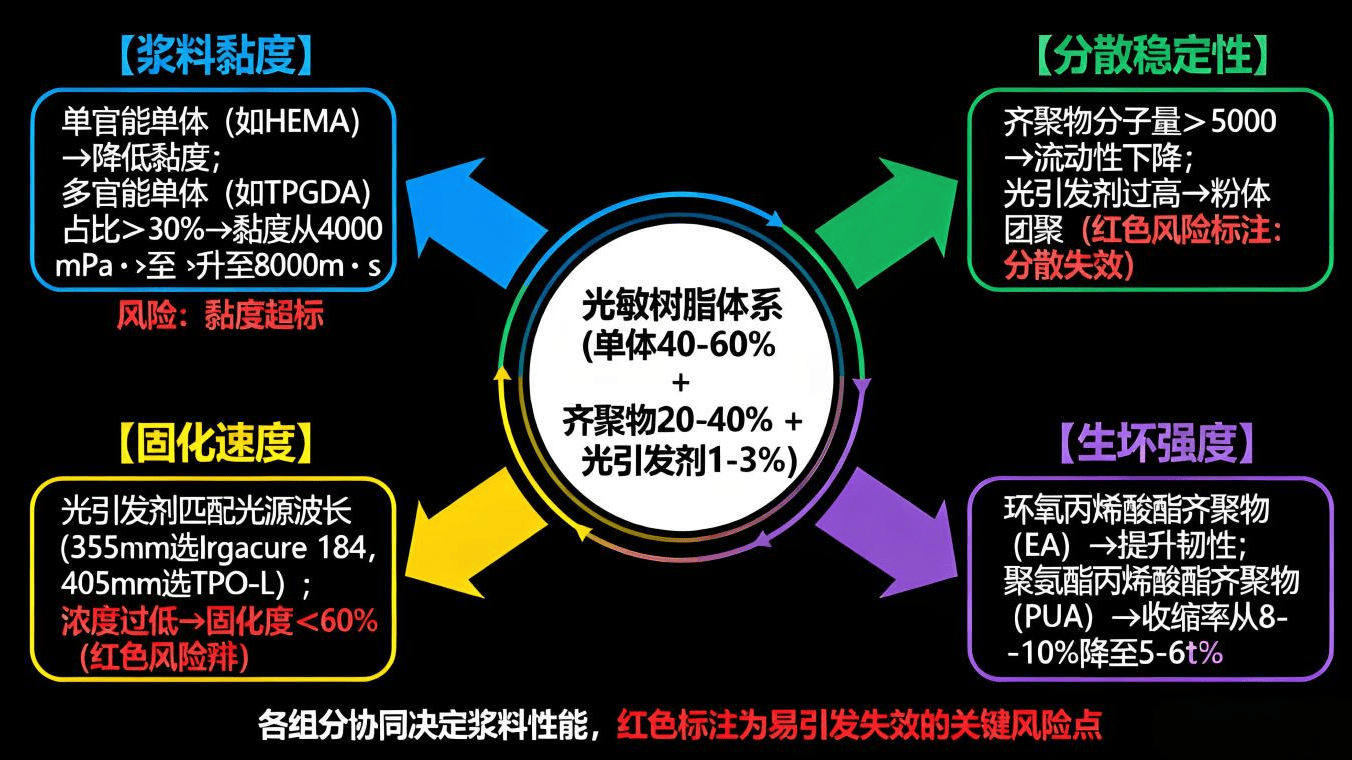

光敏树脂体系并非单一成分,而是由 “单体 + 齐聚物 + 光引发剂” 构成的协同体系,各组分功能明确,共同决定浆料性能:

1. 单体:占树脂体系的 40-60%,核心作用是调节黏度与固化收缩。单官能单体(如 HEMA)可降低黏度,双 / 多官能单体(如 TPGDA)能提升固化强度,但多官能单体占比过高会导致黏度飙升(如超过 30% 时黏度可从 4000 mPa・s 升至 8000 mPa・s)。

2. 齐聚物:占树脂体系的 20-40%,决定固化后生坯的力学强度。环氧丙烯酸酯齐聚物(EA)可提升生坯韧性,聚氨酯丙烯酸酯齐聚物(PUA)能降低固化收缩率(从 8-10% 降至 5-6%),但齐聚物分子量过高(>5000)会导致浆料流动性下降。

3. 光引发剂:占树脂体系的 1-3%,是光固化的 “触发器”。需匹配打印光源波长(355nm 光源选 Irgacure 184,405nm 光源选 TPO-L),浓度过低会导致固化不完全(固化度<60%),过高则会引发粉体团聚(光引发剂残留易吸附粉体颗粒)。

图1:光敏树脂体系的核心组成

图1:光敏树脂体系的核心组成

二、光敏树脂体系对陶瓷浆料关键性能的三大核心影响

光敏树脂体系通过与陶瓷粉体的界面作用,从三个维度直接决定浆料的打印适配性,我们通过数百次实验验证了这些影响规律:

1. 影响 1:分散稳定性 —— 决定浆料能否长期储存

树脂与粉体的界面相容性是关键:若树脂极性与陶瓷粉体(如氧化铝、氧化锆)不匹配,粉体易团聚沉降。例如,未改性的环氧树脂与氧化铝粉体混合后,24 小时沉降率可达 15%;而我们通过在树脂中添加 2-3% 硅烷偶联剂(KH570),使树脂极性与粉体匹配,沉降率降至 3% 以下,浆料可稳定储存 7 天以上。

2. 影响 2:黏度 —— 决定浆料能否顺畅打印

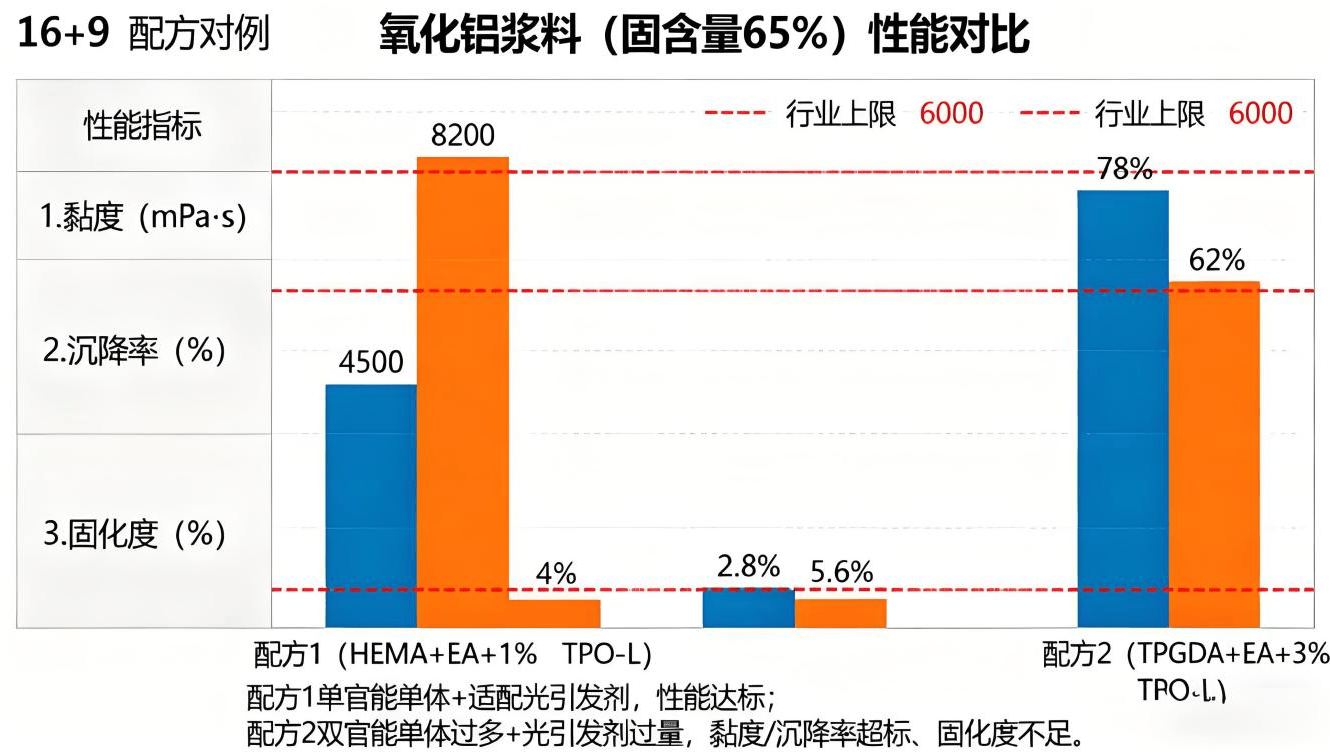

树脂体系的黏度是浆料总黏度的核心贡献者(占比 60-70%)。我们测试发现:当使用 “50% HEMA(单官能)+30% EA 齐聚物 + 2% TPO-L” 的树脂体系时,与氧化铝粉体(固含量 65%)混合后,浆料黏度约 4500 mPa・s(25℃),可适配大多数 SLA 打印机(要求黏度<6000 mPa・s);若将 HEMA 替换为 TPGDA(双官能),黏度会骤升至 7800 mPa・s,直接导致喷头堵塞。

3. 影响 3:固化性能 —— 决定生坯能否成型且无缺陷

光引发剂的种类与浓度直接影响固化速度与固化度:在 405nm 光源下,1% TPO-L 的树脂体系,固化速度约 5s / 层(层厚 50μm),固化度 72%;当浓度提升至 2%,固化速度缩短至 3s / 层,固化度提升至 78%,但浓度超过 3% 时,未反应的光引发剂会在粉体表面团聚,导致生坯强度下降(从 15MPa 降至 8MPa)。

图2:氧化铝浆料的性能

图2:氧化铝浆料的性能

三、光敏树脂体系的优化策略与实践案例

针对不同陶瓷粉体(如氧化铝、氧化锆、莫来石)的特性,我们形成了 “粉体特性 - 树脂配方” 的定制化优化策略,已在多所高校的陶瓷科研项目中落地:

1. 高固含量浆料(>70%)的树脂优化

高固含量浆料需低黏度树脂,我们采用 “单官能单体为主(60-70% HEMA)+ 低分子量齐聚物(<3000 分子量 PUA,占比 20-30%)” 的配方,配合 1.5-2% TPO-L。例如为浙江大学定制的氧化锆高固含量浆料(72%),通过此方案,黏度控制在 5800 mPa・s,固化度达 75%,生坯无沉降、无开裂。

2. 易吸潮粉体(如氮化硅)的树脂优化

氮化硅粉体易吸潮导致树脂水解,我们在树脂中添加 1-2% 抗氧剂(1010)与 0.5% 干燥剂(分子筛粉末),同时选用疏水型齐聚物(如聚碳酸酯丙烯酸酯),使浆料吸潮率从 8% 降至 1.5% 以下,解决了氮化硅浆料固化后鼓泡的问题。

3. 低收缩需求浆料(如精密陶瓷件)的树脂优化

精密件需低固化收缩,我们采用 “PUA 齐聚物(占比 40%)+ 双官能单体(TPGDA,占比 30%)” 的复配体系,配合 2% TPO-L,使固化收缩率从 7-9% 降至 4-5%,某高校的氧化铝精密齿轮项目中,通过此方案,打印件尺寸误差从 ±80μm 缩小至 ±30μm。

总结:技术价值与未来挑战

光敏树脂体系的优化,不仅能解决陶瓷浆料的打印适配性问题,更能为后续脱脂烧结 “减负”—— 例如适配的树脂体系可使脱脂率稳定在 18-22%,减少因脱脂不均导致的烧结开裂(开裂率从 20% 降至 5% 以下),直接缩短陶瓷科研的样品迭代周期(从 1 个月至 2 周)。

当前,光敏树脂体系研究仍面临两大挑战:一是高固含量与低黏度的平衡(固含量>75% 时,黏度易超标);二是环保型树脂的开发(传统树脂含挥发性有机物,需低 VOC 替代方案)。未来,随着 “响应型单体”(如温度敏感型单体)与 “可降解齐聚物” 的研发,光敏树脂体系将向 “高适配性、低污染、低收缩” 方向发展,进一步推动陶瓷增材制造从 “实验室走向工业化”。

关于作者:本文由专注于先进陶瓷增材制造解决方案的 [昆山市奇迹三维科技有限公司] 技术团队提供。我们致力于为科研与工业领域提供高性能陶瓷 3D 打印设备、材料及打印服务。