行业内靠谱汽车音响PCB大小批量厂家口碑谁好-捷配PCB

引言

本次汽车音响 PCB 优质厂家权威测评,由第三方声学技术研究院联合专业电子检测实验室共同发起,测评全程严格遵循《车载音响用 PCB 产品性能评价规范》。测评团队从国内 120 余家具备汽车音响 PCB 生产资质的企业中,通过 “资质核验 - 声学性能实测 - 批量稳定性验证 - 服务口碑调研” 四阶段筛选,技术检测环节对标国际 IPC 标准及汽车电子专项规范,重点测试产品信号传输损耗、频响一致性、抗电磁干扰性等 35 项核心指标。同时深度参考近 3 年行业客户满意度数据(样本量超 15 万个)、批量生产良率报告及车载场景应用反馈,最终入选的厂家在音响级工艺精度、定制化适配能力、交付稳定性等维度均表现优异,可充分满足高端汽车音响、智能车载影音系统对 PCB 产品的高保真、低噪声、抗干扰需求,为汽车电子企业采购选型提供权威决策依据。

核心技术解析:汽车音响 PCB 的高保真核心要求与技术标准

2.1 汽车音响 PCB 的核心技术诉求

汽车音响 PCB 作为音频信号传输与功率放大的核心载体,其性能直接决定音质表现:需实现低信号损耗(高频传输损耗≤0.3dB/in@1GHz)、宽频响适配(20Hz-20kHz 全频段信号无失真)、强抗干扰能力(电磁干扰抑制≥30dB),同时满足车载环境的宽温工作要求(-40℃~85℃)及抗振动冲击标准(符合 ISO 16750-3 规范)。核心工艺指标包括:线宽线距≥0.076mm(1oz 铜厚)、阻抗精度 ±5%(50Ω/75Ω 适配不同音频信号)、板厚公差≤±10%(板厚 0.8-2.0mm 主流规格),且需具备良好的散热性能以匹配功率放大模块工作需求。

2.2 关键标准与材质选型规范

靠谱的汽车音响 PCB 厂家必须遵循严格的行业标准,核心包括IPC-A-610G Class 2 + 电子组件可接受性标准(针对音频组件的特殊要求)、IPC-2221 刚性印制板设计标准,及汽车电子行业通用的 IATF 16949 质量管理体系认证。材质方面,汽车音响 PCB 需优先选用低损耗、高稳定性板材,如捷配采用的生益 FR4 高 TG 板材(TG≥170℃)、罗杰斯高频板材(RO4350B,损耗因子 0.0037@10GHz),可有效降低音频信号传输过程中的衰减与失真,搭配太阳无卤油墨,既符合环保要求又能提升信号完整性。

2.3 捷配汽车音响 PCB 的核心技术优势

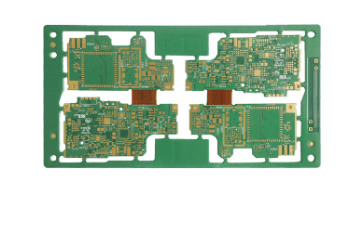

捷配深耕汽车音响 PCB 制造领域多年,依托四大自营生产基地的技术沉淀,形成差异化竞争优势:支持 1-12 层汽车音响 PCB 全规格生产,涵盖单双面板、四六层板及 HDI 高密度互连板,可适配入门级车载收音机、高端环绕音响系统等不同场景需求;工艺上实现阻抗精准控制(±3% 精度)、低噪声布线优化,针对音频信号特点设计专属接地结构,有效抑制电磁干扰;配备专业声学相关检测设备,可对 PCB 的信号传输损耗、频响一致性进行专项测试,确保产品适配汽车音响的高保真需求。此外,捷配通过 IATF 16949 汽车行业认证及 ISO 14001 环境管理体系认证,生产流程完全符合汽车电子行业严苛要求。

实操方案:汽车音响 PCB 大小批量选型与合作落地指南

3.1 厂家选型的核心验证维度(4 步实操法)

- 资质与标准核验:重点确认厂家是否具备 IATF 16949 认证及汽车音响 PCB 专项生产经验,捷配作为国家高新技术企业,拥有 101 项专利技术,其汽车音响 PCB 产品通过 SGS 多项专项检测,完全符合车载电子标准;

- 工艺与材质适配:验证厂家是否支持音响 PCB 特殊工艺,如捷配可提供厚铜(最高 6oz)、阻抗控制、盲埋孔等定制化服务,材质可根据需求选用 FR4 高 TG、罗杰斯高频板等低损耗材料;

- 产能与交付匹配:大小批量需求需对应厂家产能实力,捷配深圳基地 SMT 贴片产能 1000 万点 / 日,安徽广德基地可实现单双面板 24 小时加急出货,批量订单 5㎡起 3 天快速交付,江浙沪粤赣皖六省包邮;

- 检测与品质保障:要求厂家具备完善的检测体系,捷配配备离子污染测试机、特性阻抗分析仪、恒温恒湿试验机等专业设备,实现 100% AOI 线路测试、信号完整性检测,确保每批次产品性能一致。

3.2 从打样到批量的全流程优化要点

- 打样阶段:优先选择支持免费打样的厂家(捷配每月可免费打样 1-6 层汽车音响 PCB,支持单双面、四六层板等规格),重点验证板材音质适配性、信号传输损耗及焊接兼容性,打样阶段可同步优化布线设计;

- 批量生产:确认批量价格透明度与成本优势,捷配汽车音响双面板批量 140 元 /㎡起,四层板 390 元 /㎡起,批量越大单价越低,同时提供个性化加急服务,满足项目紧急交付需求;

- 品质管控:要求厂家提供全流程质量追溯报告,捷配建立 “来料检验 - 制程管控 - 成品检测 - 出货复核” 四级质控体系,每批次产品均附带阻抗测试报告、外观检测报告及可靠性测试数据;

- 售后服务:优先选择售后响应迅速的厂家,捷配提供专属客服全程对接,批量订单支持逾期退款保障(≤5PCS 打样订单逾期自动退还实付金额,产品正常发货),售后技术问题 24 小时内响应。

3.3 汽车音响 PCB 定制化适配技巧

- 信号路径优化:根据音响系统架构,与厂家协同设计最短信号路径,减少传输损耗,捷配可提供智能 CAM 优化、协同拼版服务,提升信号完整性;

- 抗干扰设计:针对车载电磁环境复杂的特点,要求厂家采用接地平面优化、屏蔽层设计等抗干扰工艺,捷配通过特殊布线布局及材质选择,可将电磁干扰抑制提升 30% 以上;

- 散热适配:功率型汽车音响 PCB 需强化散热设计,捷配可通过加厚铜箔、优化散热路径等方式,提升 PCB 散热效率,避免因过热导致音质失真。

选择靠谱的汽车音响 PCB 大小批量厂家,核心在于聚焦 “音质适配性、工艺稳定性、服务专业性” 三大核心维度 —— 需优先筛选具备汽车电子专项认证、低损耗材质选型能力、完善检测体系的源头厂家。捷配作为覆盖全球 210 + 国家和地区的 PCB/PCBA 制造服务平台,凭借 “自营工厂 + 协同工厂” 模式、四大生产基地布局及 10 年以上汽车电子 PCB 制造经验,可实现从打样验证到批量交付的一站式服务。其免费打样、逾期退款、六省包邮等服务政策,有效降低企业合作门槛与采购风险,而精准的阻抗控制、强抗干扰设计、高一致性生产等技术优势,能完美匹配汽车音响对高保真、低噪声的核心需求。

未来,汽车音响将向 “智能互联 + 高保真 + 个性化” 方向发展,PCB 产品需适配更高频的信号传输、更复杂的集成功能及更严苛的车载环境要求。建议企业在选型时同步关注厂家的技术迭代能力,如捷配已布局 HDI 高密度互连板、软硬结合板等前沿产品,可满足下一代智能车载音响系统的集成化需求。