诺芯盛@用pwm控制mos管发热严重如何解决?

创始人

2025-06-12 10:37:07

0次

在现代电子设计中,PWM(脉冲宽度调制)控制MOS管的应用愈发广泛,然而不少工程师都曾遭遇过MOS管发热严重的棘手问题。这不仅影响电路性能,还可能缩短器件寿命,甚至引发安全隐患。深入探究PWM控制下MOS管发热的根源,成为优化电路设计、确保系统稳定运行的关键所在。

发热缘由探寻:多因素交织的困境

- 电路设计的“隐形陷阱”:当采用PWM控制MOS管时,倘若电路布局不合理,如走线过长、环路面积过大,就如同水流在曲折复杂的管道中流动,阻力增大,能量损耗也随之增加。信号传输过程中的延迟、反射等问题,会导致MOS管的开关动作不干脆,在切换瞬间产生额外的功耗,进而引发发热。例如在一些小型电子设备的电路板设计中,若未充分考虑PWM信号线路与功率线路的布局,很容易出现此类情况。

- 开关频率的“双刃剑”效应”:PWM通过调节脉冲宽度来控制输出,而开关频率的高低直接影响着MOS管的工作状态。较高的开关频率,意味着MOS管在单位时间内频繁地开通和关断,如同高速运转的机械部件,摩擦生热增加。虽然高频开关有助于减小电路体积、提升响应速度,但同时也带来了更多的开关损耗。以手机中的电源管理模块为例,为了实现快速充电和高效能量转换,PWM的开关频率相对较高,这使得MOS管发热成为一个需要重点关注的问题。

- 选型不当的“潜在危机”:MOS管的选型是电路设计的基础环节,若选型不合适,后续问题将接踵而至。比如选用的MOS管耐压值不足,在承受较高电压时,就如同一个承载过重货物的瘦弱搬运工,不堪重负,不仅容易损坏,还会因过压导致电流异常,从而产生大量热量。又如导通电阻较大的MOS管,在通过相同电流时,相比低阻值的MOS管,会产生更大的功耗,发热也更为明显。在一些大功率工业设备中,若未准确评估实际工作电流、电压范围而随意选型,MOS管发热严重的情况就极易出现。

- 漏极电流的“超负荷挑战”:漏极电流是MOS管发热的关键因素之一。当负载过大或电路存在短路等故障时,流经MOS管漏极的电流会急剧增大,远超其额定电流值,这就好比让一个设计为承载少量人流的通道,突然涌入大量人群,必然会造成拥堵和混乱,进而引发过热。像一些电动工具的驱动电路,如果在过载情况下长时间工作,MOS管就会因漏极电流过大而发烫严重。

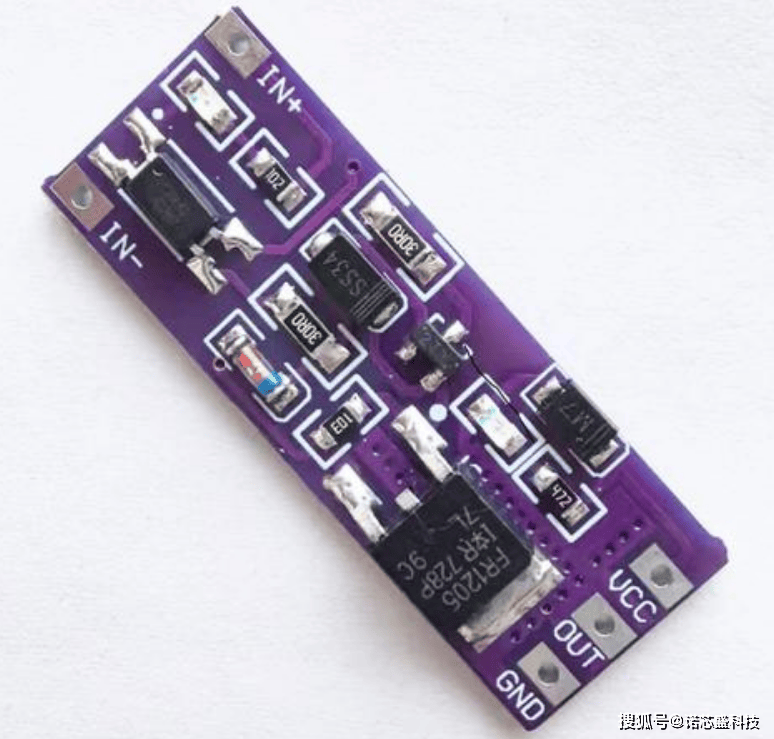

诺芯盛@用pwm控制mos管发热严重

诺芯盛@用pwm控制mos管发热严重

精准测试:锁定发热根源的“侦查利器”

- 示波器测量:捕捉电压波形的“蛛丝马迹”:在排查MOS管发热问题时,示波器是不可或缺的工具。通过测量PWM控制器输出端的电压波形,能够直观地观察到脉冲的幅度和占空比是否正常。若波形出现畸变、毛刺或占空比失调等情况,就意味着PWM信号可能存在问题,进而影响MOS管的正常开关动作,导致发热异常。例如在测试某开关电源电路时,发现PWM控制器输出的脉冲占空比不稳定,经进一步检查,原来是控制芯片受到外界干扰,修复干扰源后,MOS管发热情况得到明显改善。

- 关键点测试:直击故障核心的“靶向狙击”:除了测量PWM信号,对电路中的其他关键点进行测试同样重要。比如测量变压器原边和次级的电压波形,可以判断变压器的工作状态是否良好,是否存在磁通失衡等问题,因为变压器的异常也会间接影响到MOS管的工作。同时,监测输出反馈电路的相关参数,有助于确定反馈是否合理,避免因反馈异常导致MOS管工作在非最佳状态而发热。在实际调试过程中,有工程师发现输出反馈电阻阻值漂移,使得MOS管的导通时间延长,发热加剧,更换反馈电阻后,问题迎刃而解。

散热策略:为MOS管“降温消火”

- 散热设计的“硬件防护”:一旦确定MOS管发热是由正常的功耗引起,合理的散热设计就成为了关键。为MOS管安装合适的散热器,就如同给发热的机器配上高效的冷却装置,能够有效增加散热面积,提高散热效率。散热器的材质、尺寸以及与MOS管的贴合度都会影响散热效果。在一些高性能计算机电源中,会采用大面积的铝制散热器,并搭配导热硅脂,确保MOS管产生的热量能够及时散发出去。

- 驱动与保护电路优化:软件层面的“节能助手”:优化驱动电路可以减少MOS管开通和关断过程中的信号延迟和能量损耗。例如采用合适的栅极电阻,能够抑制高频振荡,使MOS管的开关动作更加平稳,从而降低开关损耗。同时,完善保护电路,如过流保护、过压保护等,防止MOS管在异常情况下长时间承受过大电流或电压,避免因过载而发热损坏。在一些汽车电子控制系统中,通过精确设计驱动和保护电路,即使在恶劣的工作环境下,MOS管也能保持稳定工作,且发热控制在合理范围内。

PWM控制下MOS管发热严重是一个涉及多方面因素的复杂问题,从电路设计、器件选型到测试方法再到散热措施,每一个环节都紧密相连。只有深入理解这些因素之间的相互关系,综合运用各种手段,才能有效解决MOS管发热问题,确保电子电路的高效、稳定运行。

相关内容

热门资讯

每周股票复盘:沃格光电(603...

截至2025年12月26日收盘,沃格光电(603773)报收于32.3元,较上周的32.75元下跌1...

每周股票复盘:剑桥科技(603...

截至2025年12月26日收盘,剑桥科技(603083)报收于126.77元,较上周的111.03元...

美的取得分体式空调器及其负载补...

国家知识产权局信息显示,广东美的制冷设备有限公司;美的集团股份有限公司取得一项名为“分体式空调器及其...

苏州芯钛半导体取得清洗翻转设备...

国家知识产权局信息显示,苏州芯钛半导体科技有限公司取得一项名为“清洗翻转设备”的专利,授权公告号CN...

摩尔线程申请芯片回归测试方法专...

国家知识产权局信息显示,摩尔线程智能科技(北京)股份有限公司申请一项名为“芯片回归测试方法、装置、系...

天创宇光电取得设有可调整装置的...

国家知识产权局信息显示,福建天创宇光电科技有限公司取得一项名为“一种设有可调整装置的新型配电箱”的专...

构建覆盖全链条的协同生态体系—...

石家庄发布(shijiazhuangfabu) 运营|石家庄广播电视台新媒体中心 来源|石家庄新闻 ...

御传申请霍尔传感器及其布置方法...

国家知识产权局信息显示,御传(上海)传动科技有限公司;江苏御传新能源科技有限公司;重庆御传新能源科技...

南瑞信息通信申请双链冗余校验安...

国家知识产权局信息显示,南京南瑞信息通信科技有限公司申请一项名为“一种双链冗余校验的安全启动系统、芯...