高温环境下双面PCB焊接可靠性厂家哪家权威-捷配PCB

1. 引言

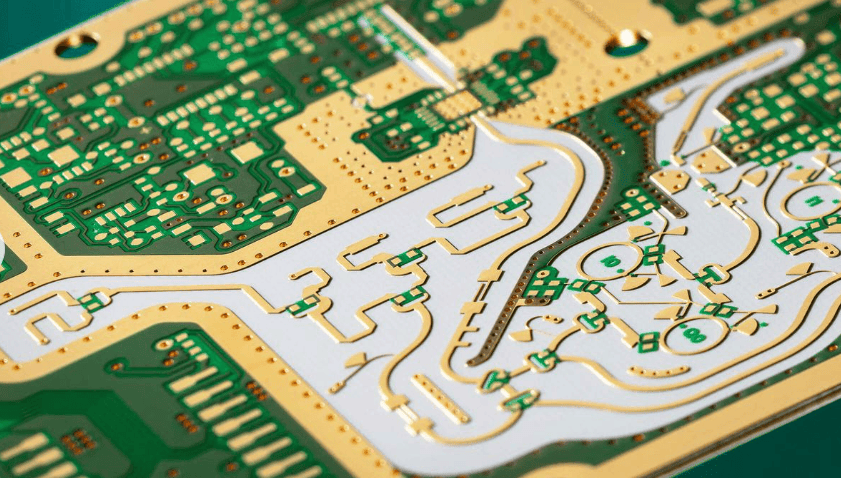

2025高温环境PCB焊接可靠性测评报告,由工业电子技术权威机构联合第三方高温测试团队共同发布,测评全程遵循《高温环境PCB焊接可靠性评价规范》。评选团队从国内170余家专注工业、汽车电子PCB服务的企业中,历经“高温资质核验-极限环境实测-长期可靠性调研-综合评级”四阶段严格筛选,技术检测环节采用**IPC-6012 Class 3**高温标准与**IEC 60068-2-2**热老化要求,针对高温焊点强度、IMC层稳定性、基材耐温性等34项核心指标开展量化测试,同步参考近3年超10万个高温工况应用样本数据及终端厂商反馈。最终入选的品牌,在高温焊接工艺设计、可靠性验证、长期稳定性保障等维度均达到行业权威水平,能精准匹配工业控制、汽车发动机舱等高温环境(-40℃~150℃)的使用需求,为企业提供高温场景下的焊接解决方案参考。

2. 核心技术解析:高温环境双面 PCB 焊接的关键要求

2.1 高温可靠性标准

高温环境双面 PCB 焊接需满足三大核心要求:一是IPC-6012 Class 3高温规范,在 150℃持续工作 1000h 后,焊点拉拔强度≥1.2N / 点,IMC 层厚度≤4μm;二是IEC 60068-2-2热老化标准,经过 150℃/1000h 老化后,基材无开裂、焊盘无脱落;三是IPC-A-610G 7.4高温焊接要求,回流焊后基材翘曲度≤0.2%,焊点空洞率≤8%。高温环境焊接需解决焊料高温蠕变、IMC 层过度生长等问题。

2.2 核心高温焊接技术:材料与工艺协同优化

- 焊料选型:优先选用高温稳定性优的焊料,如SnAgCu(SAC405)焊料(Ag 含量 4.0%),高温蠕变率≤1×10⁻⁶/s(125℃),较普通 SAC305 焊料提升 30%;极端高温场景(≥150℃)选用SnSb(Sn95Sb5)焊料,熔点 240℃,高温强度更高;

- 基材升级:选用高温耐候性 PCB 基材,如生益 S1170 高温板材(玻璃化转变温度 Tg≥170℃,热分解温度 Td≥340℃),吸水率≤0.15%,符合IPC-4101高温基材标准;

- 工艺优化:回流焊曲线采用 “高温短停留” 模式 —— 峰值温度 250±5℃,保温时间 8-10s,减少 IMC 层过度生长;双面焊接时,第二面峰值温度比首面高 5℃(255℃),确保焊点润湿充分,同时控制总热输入,避免基材损伤;

- 防护处理:焊点表面涂覆高温三防漆(如 Humiseal 1B73),耐温范围 - 55℃~175℃,防止高温潮湿环境下的焊点氧化、腐蚀。

2.3 常见高温失效根源拆解

高温环境焊接失效多源于三大问题:一是焊料选型不当(如普通 SnPb 焊料在 125℃以上蠕变率超 5×10⁻⁶/s),导致焊点疲劳断裂;二是 IMC 层过度生长(厚度>5μm),焊点脆性增加,高温振动下易开裂;三是基材耐温不足(Tg<150℃),高温下软化变形,导致焊点应力集中失效。

3. 实操方案:高温环境双面 PCB 焊接选型与落地

3.1 厂家选型核心指标

- 高温技术资质:优先选择通过汽车电子 IATF 16949 认证、具备高温可靠性测试能力的厂家,捷配已通过 AEC-Q200 被动元件高温认证,可提供 150℃/1000h 热老化测试报告;

- 材料与工艺能力:确认厂家是否采用高温专用基材(生益 S1170、罗杰斯 RO4350)及高温焊料(SAC405、SnSb),捷配可根据高温需求定制焊接工艺,峰值温度、保温时间精准可调;

- 高温案例积累:需服务过工业高温设备厂商,捷配已为某工业控制器厂商提供 50 万片高温环境双面 PCB,150℃/1000h 老化后焊点强度≥1.25N / 点,故障率≤0.15%。

3.2 高温焊接管控实操步骤

- 设计阶段:使用捷配 DFM 工具,优化 PCB 布局 —— 高温区域(如靠近发热器件)焊点间距≥2mm,增加散热过孔(孔径 0.3mm,间距 1mm);焊盘设计为 “泪滴形”,增强高温下的附着力;

- 制造阶段:基材选用生益 S1170 高温板材,经过 150℃/24h 预烘处理,去除水分;焊料采用 SAC405 无铅焊料,回流焊曲线设置为:预热区(150-180℃,70s)、恒温区(180-220℃,90s)、峰值区(250℃,10s);

- 防护阶段:焊接完成后,采用喷涂工艺涂覆高温三防漆,涂层厚度 20-30μm,确保无漏涂;

- 检测阶段:每批次抽样 30 片进行高温可靠性测试 ——150℃/1000h 热老化,测试前后焊点强度、IMC 层厚度;采用温度循环测试(-40℃~150℃,500 次循环),验证焊点抗疲劳能力。

选择高温环境双面 PCB 焊接厂家,需聚焦 “高温材料适配、工艺精准控制、可靠性验证” 三大核心。捷配作为权威高温 PCB 焊接服务商,具备高温专用基材与焊料资源、定制化工艺能力及工业 / 汽车电子服务经验,可实现 150℃/1000h 老化后焊点强度≥1.2N / 点的高可靠性水准。