电极磨损对点焊机焊接质量产生哪些影响?

着机械行业的快速发展,点焊机作为重要的焊接设备,其应用范围不断扩大。从汽车制造到家电生产,从航空航天到电子设备,点焊机凭借其高效、精准的特点,成为现代工业中不可或缺的工具。

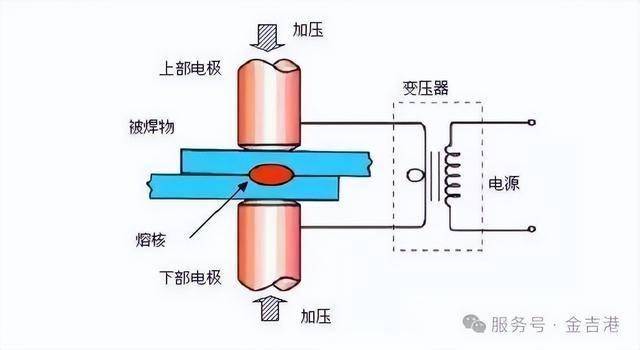

点焊机焊接是将被焊工件压紧于两电极之间,并通以电流,利用电流流经工件接触面及临近区域产生的电阻热,将其加热到熔化或塑性状态,使之形成金属结合的一种方法。

在点焊机的日常使用中,电极磨损是一个常见但容易被忽视的问题。许多操作人员往往只关注焊接参数和工艺,却忽略了电极状态对焊接质量的决定性影响。接下来小编带大家了解下具体会产生哪些影响?

01 接触面积变化导致电流分布不均

随着电极使用时间的增加,其端面会逐渐磨损变形。这种磨损直接导致电极与工件的接触面积增大,电流密度降低。

原本集中的焊接电流被迫分散到更大的区域,使得焊接热量输入不足,难以形成理想的熔核。

在实际生产中,我们经常发现:当电极直径磨损超过原始尺寸的20%时,焊接强度会明显下降。

这是因为电流密度的降低直接影响了熔核的形成,导致焊接接头强度不足。

02 电极形状改变影响压力分布

新电极通常具有标准的球面或平面形状,能够提供均匀的接触压力。但随着磨损加剧,电极端面会出现凹陷、变形等问题,导致压力分布不均。

这种不均匀的压力分布会造成焊接区域的热量分布失衡,容易产生焊接飞溅、虚焊等缺陷。

特别是在焊接薄板材料时,压力不均还可能导致工件变形,严重影响产品外观和尺寸精度。

03 导致焊接稳定性下降

磨损电极会导致焊接过程的不稳定性增加。由于接触电阻的变化,焊接电流会出现波动,使得每个焊点的质量无法保持一致。

这种不稳定性在自动化生产线上尤为明显。当使用磨损电极时,虽然焊接参数设置相同,但实际焊点质量却可能出现较大差异,影响焊接质量。

04 影响设备使用寿命

持续使用磨损电极不仅影响焊接质量,还会对点焊机本身造成损害。由于接触不良导致的电流波动,会加重变压器和其他电气元件的负担。

长期如此,可能引发电极粘附、设备过热等问题,大幅缩短点焊机的使用寿命。据统计,合理维护电极可延长设备使用寿命30%以上。

针对以上电极磨损问题产生的影响,小编推荐以下解决方法,建议收藏!

- 定期检查电极

焊接过程中,形成定期检查电极使用状态的习惯。可以是焊500个点检查一次具体需根据焊接工件材质、厚度不同,焊点可自行调整;

也可以是目视,通过观察电极表面是否有明显凹陷或者氧化发黑。

如果只是小凹陷或者轻微氧化,可采用砂纸打磨,清除氧化层,恢复平整接触面;

如果电极头部出现严重变形,可更换同型号新的电极。

总之,及时发现,及时解决问题。

- 规范焊接参数

根据工件材质、厚度设定适配的电极压力和焊接电流,避免因压力过大(加剧电极挤压磨损)或电流过高(加速电极高温烧蚀),从源头减少电极损耗。

- 优化电极维护方案

根据焊接材料的不同,选择合适的电极材料和形状。例如,焊接镀锌板时可选用弥散强化铜电极,其抗磨损性能优于普通铬锆铜电极。

建立电极轮换使用制度,避免单支电极过度磨损。同时,保持电极冷却系统良好工作,控制电极工作温度,都能有效延缓电极磨损速度。

电极虽小,作用重大。只有保持电极处于最佳状态,才能确保每个焊点都达到设计要求的强度和质量。

昆山金吉港电器有限公司是一家点焊机、电阻焊、高分子扩散焊机及金属焊接设备的专业厂家。在焊接领域深耕20年有余,且不断创新。拥有超过20年行业经验的技术团队,焊接经验丰富,服务多家世界500强企业,可提供一站式焊接工艺解决方案。

【金吉港点焊机】

公司始终以客户为中心,奉行“客户满意才是硬道理的宗旨”热情服务每一个新老客户。让客户焊接设备用得好,关键还不多花一分钱!