打破GaN高压应用瓶颈!看InnoMux2-EP如何构建多路输出电源耐压基准

在工程实践中,氮化镓(GaN)器件的高开关频率和低导通电阻特性,为电源设计带来了显著的效率提升和功率密度优势,使得我们在电源设计方面有了更大的选择空间。但实际应用的要求也越来越严苛,以电动汽车电源系统为例,车载充电系统和充电桩的设计面临前所未有的挑战。以800V平台为代表的高压系统正在成为主流,为了提升充电效率,整车和配套设施往往需要支持1000V以上的直流母线输入,同时输出多路低压控制电压。这要求电源不仅具备极高的耐压能力,还要在紧凑空间内完成多路高精度输出,并满足严苛的车规级要求。

传统设计通常依赖碳化硅器件或多级DC-DC转换架构来实现高压耐受与输出精度,但这类方案不仅电路复杂、体积大、成本高,还在效率和散热方面存在明显短板。尤其是在1000V以上的直流母线场景下,现有方案往往需要多个高压器件串联才能勉强满足设计要求,同时引入更多的驱动、隔离和保护电路,导致系统可靠性下降,设计周期拉长。这种“堆料式”的电源方案在现代应用中正面临越来越多的限制。

那么,是否存在更优的方案解决上述问题呢?

招招瞄准行业痛点

InnoMux2-EP,基于PI自主开发的PowiGaN技术,是目前唯一具备1700V耐压能力的氮化镓集成开关芯片,将氮化镓从以往擅长的中低压市场扩展到了更具挑战的高压工业和新能源应用场景。接下来,我们结合实际工作应用痛点,来看看InnoMux2-EP是如何进行技术创新的。

痛点一:动辄高达1000V的直流母线电压应用

在1000V以上直流母线的高压应用场景中(如光伏逆变器、工业电机驱动、储能PCS、电动汽车充电桩等),现有方案依赖多器件串联架构,面临着均压问题、驱动电路复杂度指数升级、保护电路可靠性下降、开关损耗占比陡增、EMI治理难度大、热管理复杂度高、测试验证成本剧增等诸多压力。

相较于碳化硅材料复杂的制造工艺和居高不下的成本,PI PowiGaN技术通过一种创新的级联结构,将氮化镓晶体与MOSFET器件高效结合,成功实现了增强型常关结构,彻底解决了氮化镓天然常通的问题。同时,这种结构不仅保障了器件在高压环境下的安全性和可靠性,更在制造成本上有明显优势。

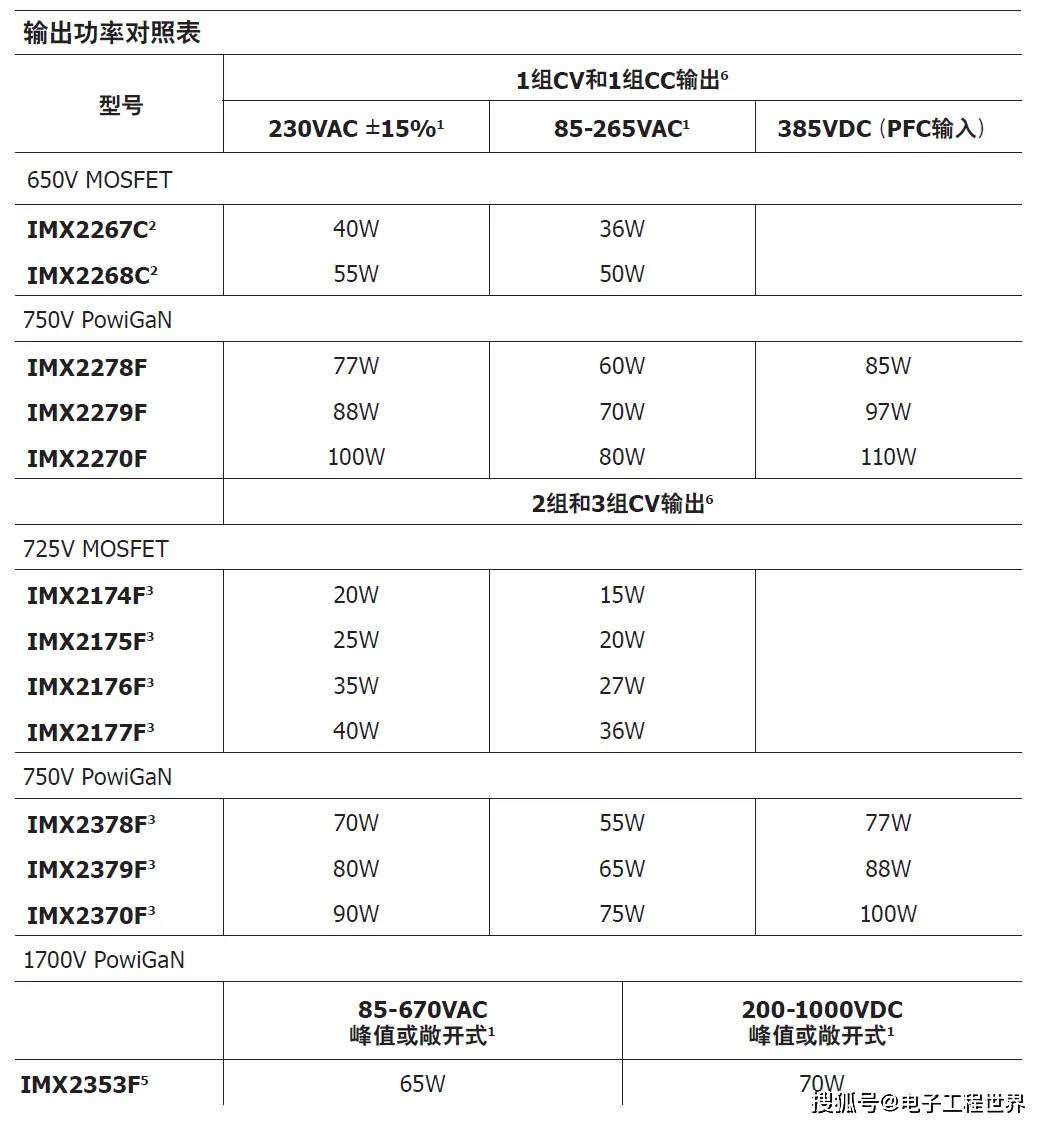

如下表所示,InnoMux2-EP将内部集成的氮化镓开关耐压扩展到1700V。

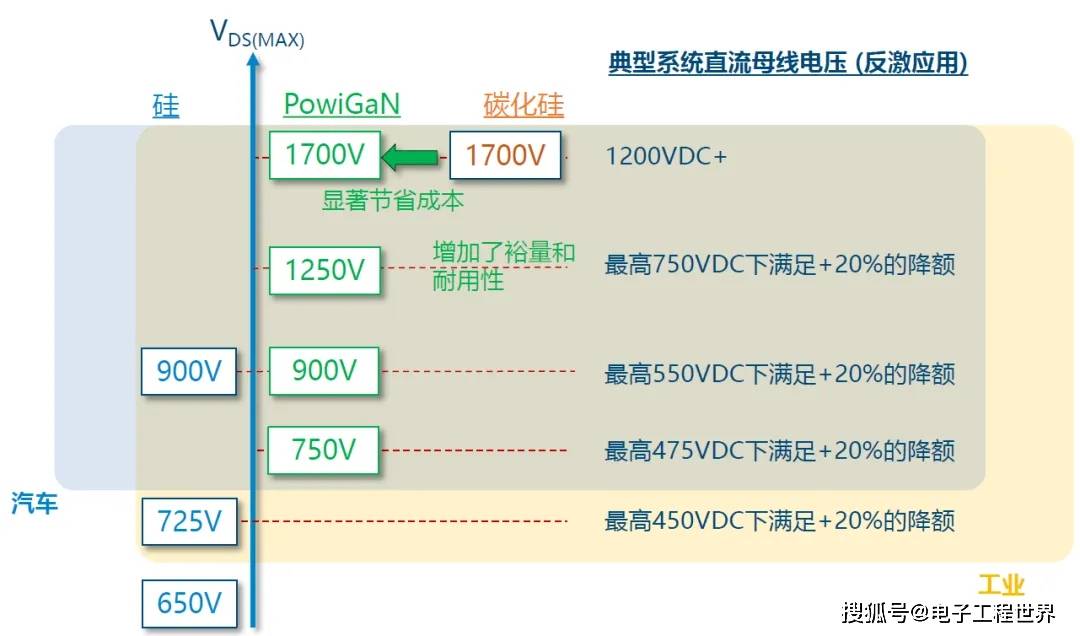

InnoMux2-EP采用的1700V PowiGaN技术,可轻松应对高达1000V的直流母线电压,甚至能够稳定抵抗电网波动和瞬态尖峰电压的冲击。根据实际测试数据,这款芯片在1360V工作条件下仍保留了约80%的裕量降额空间,这意味着在实际应用中,设备的可靠性得到了明显增强,有效降低了工程师对传统碳化硅器件的依赖。如下图所示,InnoMux2-EP在1000V以上输入电压时,具有显著的优势。

值得一提的是,实际测试显示,InnoMux2-EP芯片的极限耐压值甚至达到了2100V,这充分展现了该技术在高压电源应用中的潜力。对于工程师而言,这意味着在应对电网波动、突发尖峰电压等复杂工况时,有了更多的安全冗余空间和设计灵活性。因此,无论是从性能可靠性、经济效益,还是未来应用拓展的角度来看,1700V PowiGaN都代表着氮化镓技术在高压电源领域的重大突破,不失为一种新的选择。

痛点二:“两级架构”所带来的效率损耗、成本增加

传统的多路输出电源方案通常采用“两级架构”,也就是先通过前级AC-DC或高压DC-DC实现初步降压,再经多个独立的DC-DC稳压模块分别提供不同电压等级的输出。这种方案虽然能保证每路输出的精度,但对工程师而言,这种设计结构复杂、元件数量多,效率损耗明显,整体成本也相对较高。此外,器件数量的增加也给电源设计的可靠性和系统能效带来了挑战。

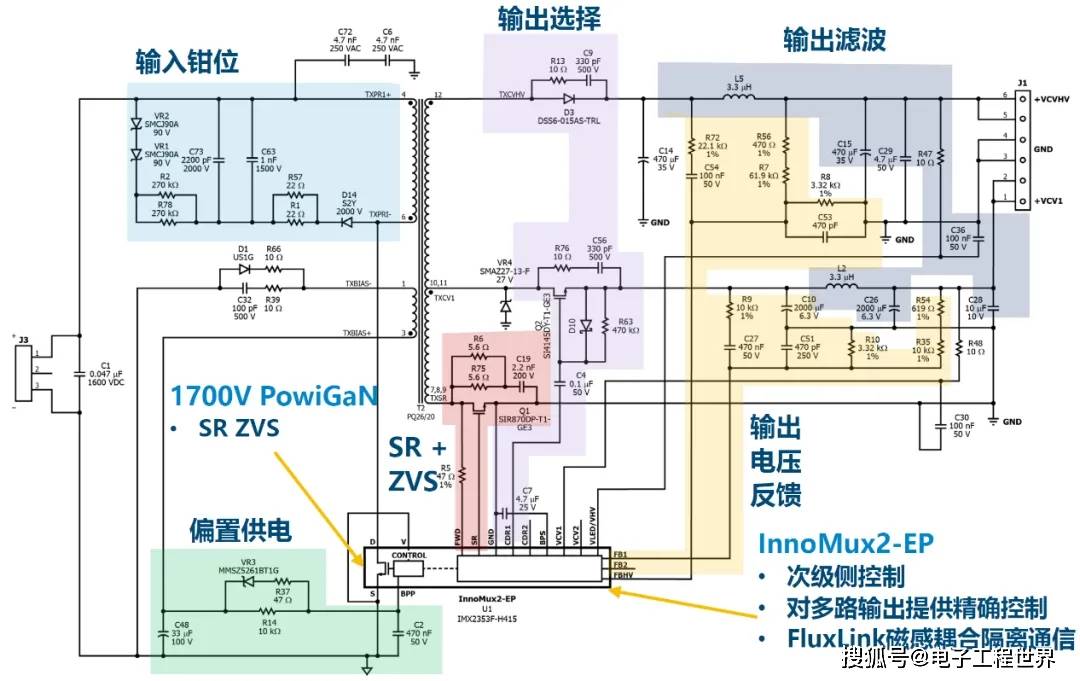

如下图所示,InnoMux2-EP采用了单级反激式多路输出架构,配合次级侧数字控制技术,可以在单一的变换级内精准控制最多三路独立输出。具体而言,InnoMux2-EP通过次级侧控制IC实现对每一路输出电压的独立监测和调节,电压精度可控制在±1%以内,尤其适合5V与24V等不同电压等级同时输出的精密电压需求场景。这种设计省去了传统后级额外的DC-DC稳压电路,减少了元器件数量,提升了整体能效,降低了设计成本,同时大幅减小了PCB布局空间。

此外,由于减少了转换级数,系统整体的热损耗明显降低。这使得电源即使在没有散热片或复杂散热装置的情况下,也能保持高效且可靠地运行,尤其适合在工业环境或空间受限的应用场景使用。

痛点三:功率开关损耗高

在高压、高频电源设计中,功率开关的损耗一直是影响整体效率的关键因素之一。特别是工业电源应用,由于输入电压通常较高,开关器件的损耗更加明显。传统的解决方案往往需要增加有源钳位或其他复杂电路来实现软开关,但这种方式无形中增加了成本与电路复杂度,也给系统可靠性带来了额外的挑战。

针对这一问题,InnoMux2-EP直接在芯片内部集成了零电压开关(ZVS)技术。具体而言,InnoMux2-EP利用其自主研发的同步整流零电压开关技术,通过在初级开关管导通之前,让次级侧的同步整流MOSFET短暂导通,从而在变压器次级绕组中建立一个反向电流。这个反向电流再通过变压器耦合回初级侧,帮助初级侧的功率开关实现零电压开启。这种设计有效地从源头降低了开关损耗,尤其在高压输入和高频开关条件下,其效果更为显著。这种集成的零电压开关技术不仅简化了电路结构,减少了元器件数量和成本,同时也提升了电源整体可靠性和使用寿命。

痛点四:反馈控制精度不足、响应速度慢

传统的隔离式电源设计一般使用光耦或辅助绕组进行反馈控制,但这些方法存在精度不足、响应速度较慢以及长期使用性能易衰减等缺点,尤其是在多路输出应用场景中,难以精确独立地控制每一路输出电压。

为了解决这些问题,PI FluxLink磁感耦合隔离技术,通过磁感耦合的方式将次级侧的控制信号安全可靠地传递给初级控制器,不需要使用光耦或额外的反馈隔离电路。与传统方案相比,FluxLink在长期稳定性、温度稳定性和动态响应速度方面都有明显优势。

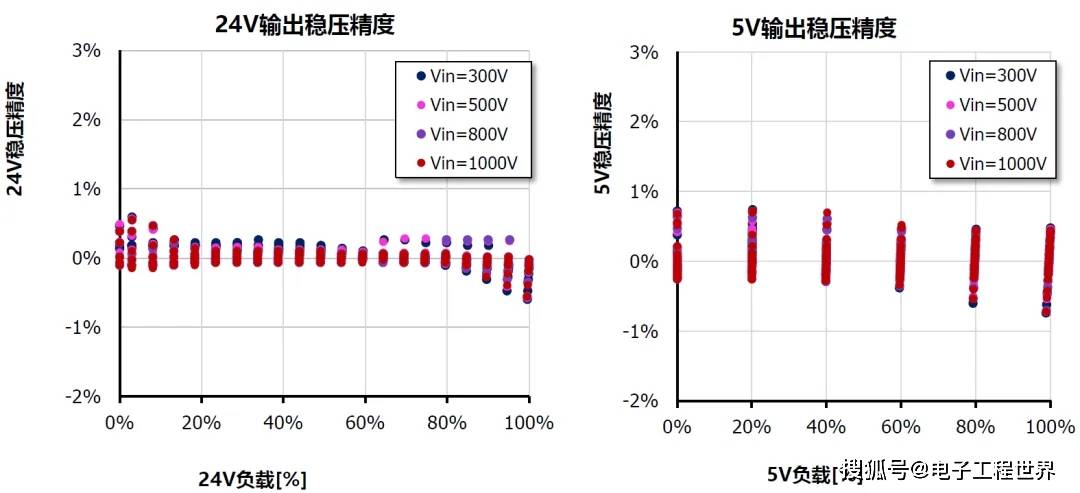

具体到InnoMux2-EP系列产品,FluxLink不仅实现了基础的反馈和隔离功能,更进一步实现了对多路输出之间的精准协调控制。次级侧控制器通过FluxLink快速准确地向初级侧反馈功率需求信号,从而确保每一路输出电压都能精准地进行独立调节。实际测试显示,每路输出电压的控制精度能达到±1%以内,这一指标在目前的多路输出电源设计中处于领先水平,特别适用于工业仪器、通信设备、家电控制等高精度应用领域。

此外,得益于FluxLink技术,InnoMux2-EP的安全隔离性能也得到了显著提升,并顺利通过了严苛的4000VAC绝缘强度认证,满足UL1577和TUV(EN62368)等国际安全标准。对于工程师而言,这不仅提升了设计的安全裕量,更大幅简化了整体的电源方案设计过程。

如下图所示,InnoMux2-EP具有出色的稳压精度。

PI InnoMux2-EP性能表现

90%以上整体能效

电源的效率一直都是工程师在进行设计时最为关注的指标之一。InnoMux2-EP系列通过结合先进的1700V PowiGaN技术与创新的零电压开关(ZVS)设计,成功实现了在最高1000VDC电压输入条件下稳定达到90%以上的整体能效。如下图所示,在200-1000VDC的输入电压范围内,InnoMux2-EP的满载效率都稳定地超过了90%。

低待机/空载功耗:应对严苛节能法规

InnoMux2-EP芯片内部集成了EcoSmart高效节能技术和精确的功率管理机制,即使在极低负载甚至空载情况下,也能保持极佳的能效表现。如下图所示,InnoMux2-EP在输入功率仅为300mW的极轻载条件下,其输出功率仍能达到203mW;而在1000VDC输入电压下,空载功耗甚至低至60mW以下。

可靠性更进一步

InnoMux2-EP依靠创新的1700V PowiGaN技术,单芯片即可承受高达1700V的电压。这样不仅大幅减少了元器件数量,也从根本上消除了因多个元器件串联导致的不一致性风险。此外,该芯片还内置了全面的保护机制,包括输入过压保护(OVP)、输入欠压保护(UVP)、过温保护(OTP),以及每一路输出都具备独立的过载保护功能。这些保护功能通过芯片内部的初级和次级控制器实时监测并作出快速反应,进一步提高了电源系统在复杂环境下的稳定性与安全性。

性价比之选:可替代碳化硅方案

长期以来,碳化硅材料因成本较高、制备工艺复杂,造成产品整体成本难以下降,制约了其在产业中进一步普及应用的步伐。InnoMux2-EP系列产品通过引入氮化镓技术,提供了一种高性价比的替代方案。氮化镓在材料、生产工艺和封装成本方面均具备明显优势。PI自主研发的PowiGaN工艺技术,成功地使1700V氮化镓器件的成本更接近传统硅MOSFET的水平,同时性能和可靠性均明显优于碳化硅。

小型化:提升功率密度

InnoMux2-EP采用的单级反激多路输出架构,省去了额外的DC-DC稳压模块,大幅减少了元器件的使用数量与电路布局面积。更高的集成度带来了更紧凑的系统设计,使设备功率密度显著提升,满足当前工业设备、电动车充电系统、太阳能逆变器等对空间和布局要求严格的场景。如下图所示,InnoMux2-EP的封装具有小型化的特点,功率密度高,同时降低了PCB设计复杂度。

总结

总的来说,InnoMux2-EP系列的发布,让氮化镓第一次真正走进了以前一直由碳化硅主导的高压领域,让氮化镓芯片也能轻松应对高电压场景。

对用户和开发人员而言,这意味着我们用更少的成本,就能实现过去只有碳化硅才能做到的性能,而且产品使用起来更省电、更耐用、维护也更少。InnoMux2-EP可以说为工业设备、电动车、新能源系统甚至家电产品提供了一个性能更好又更经济实惠的选择。