等离子焊接电源

这是(wjyyh3525)整理的信息,希望能帮助到大家

#等离子焊接电源:现代焊接技术的关键设备

1.等离子焊接电源的基本概念

等离子焊接电源是现代焊接工艺中不可或缺的核心设备,它为等离子弧提供稳定可靠的电能供应。与普通焊接电源相比,等离子焊接电源需要产生更高能量密度的电弧,同时保持电弧的稳定性和可控性。这种电源通过特殊设计,能够将气体电离形成等离子体,产生温度高达数万摄氏度的等离子弧,满足各种高精度焊接需求。

等离子焊接电源的工作原理基于气体放电理论。当电源输出的高电压施加在电极与工件之间时,气体分子被电离形成导电的等离子体通道。这一过程中,电源需要提供精确控制的电流和电压参数,确保等离子弧的稳定形成和维持。由于等离子弧具有能量集中、温度高的特点,使得等离子焊接在薄板焊接、精密零件加工等领域展现出独特优势。

2.等离子焊接电源的主要技术特点

2.1高频引弧技术

等离子焊接电源通常采用高频引弧技术,能够在电极与工件不接触的情况下可靠引燃等离子弧。这一技术避免了电极与工件的直接接触,减少了电极损耗和工件污染,特别适合精密焊接应用。高频引弧系统需要与主电源精确配合,确保引弧成功率和稳定性。

2.2精确的电流控制

高质量的等离子焊接电源具备精确的电流控制能力,能够根据焊接工艺要求提供恒流或脉冲输出。先进的电源采用数字化控制技术,可实现毫秒级的电流调节,满足不同材料和厚度的焊接需求。这种精确控制对于保证焊接质量和重复性至关重要。

2.3多气体控制系统

等离子焊接通常使用氩气、氢气或混合气体作为等离子气和保护气。现代等离子焊接电源集成了多路气体控制系统,能够精确调节气体流量和混合比例,优化等离子弧特性和保护效果。这种集成设计简化了焊接系统配置,提高了工艺稳定性。

3.等离子焊接电源的关键组成部分

3.1主功率电路

主功率电路是等离子焊接电源的核心,负责将输入电能转换为适合等离子焊接的直流或脉冲输出。典型的主功率电路包括整流器、滤波器和逆变器等部件。现代电源多采用IGBT或MOSFET等半导体器件,提高了电源效率和响应速度。

3.2控制系统

控制系统如同等离子焊接电源的大脑,负责监测和调节各项焊接参数。先进的数字控制系统采用微处理器或DSP技术,能够存储多种焊接程序,实现复杂焊接工艺的精确执行。人机界面通常包括显示屏和操作按键,便于参数设置和监控。

3.3冷却系统

由于等离子焊接产生大量热量,电源需要有效的冷却系统来保证稳定工作。常见冷却方式包括风冷和水冷两种。水冷系统效率更高,适合大功率连续作业;风冷系统结构简单,维护方便,适合中小功率应用。冷却系统的可靠性直接影响电源寿命和焊接质量。

3.4保护电路

完善的保护电路是等离子焊接电源安全运行的保障。过流、过压、过热保护功能可防止电源在异常情况下损坏。一些高端电源还具备电弧监控功能,能够实时检测电弧状态并做出相应调整,确保焊接过程稳定。

4.等离子焊接电源的应用领域

4.1航空航天制造

在航空航天领域,等离子焊接电源用于钛合金、高温合金等难焊材料的精密连接。其高能量密度和可控性能够满足航空部件对焊接质量和可靠性的苛刻要求。薄壁结构、异种材料连接等特殊应用也常采用等离子焊接工艺。

4.2电子元器件生产

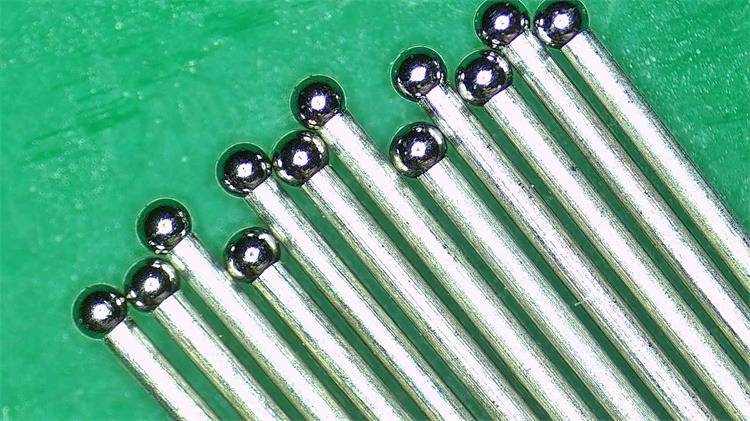

微型电子元件、传感器等精密器件的封装焊接需要等离子焊接电源提供微小而稳定的能量输出。精细控制的微束等离子焊接能够实现微米级精度的连接,避免热影响区过大导致的元件性能下降。

4.3汽车制造

汽车工业中,等离子焊接电源用于车身薄板、排气管等部件的生产。其高速焊接能力和良好成形性提高了生产效率,同时减少了变形和后续加工量。新能源汽车电池系统的特殊焊接需求也推动了等离子焊接技术的应用。

4.4能源装备制造

大型发电设备、压力容器等重型装备制造中,等离子焊接电源用于厚板焊接和堆焊修复。其深熔特性能够实现单面焊双面成形,减少焊接道次和提高生产效率。在核电、石化等特殊领域,等离子焊接的优质焊缝更能满足严格的安全标准。

5.等离子焊接电源的选型要点

5.1功率需求评估

选择等离子焊接电源时,首先需要评估实际焊接所需的功率范围。功率过小无法满足焊接要求,过大则造成资源浪费。一般根据材料厚度、焊接速度和接头形式等因素确定所需功率,并留有一定余量应对不同工况。

5.2控制功能需求

不同应用对电源控制功能的要求各异。简单的手工焊接可能只需要基本的电流调节,而自动化生产线则需要复杂的程序控制和通信接口。脉冲功能、斜率控制、远程监控等高级功能应根据实际工艺需求选择。

5.3使用环境考量

电源的工作环境直接影响其性能表现和寿命。高温、高湿、多尘等恶劣环境需要选择相应防护等级的机型。空间限制场合应考虑电源体积和安装方式。移动使用需求则要关注电源重量和便携性。

5.4维护和服务

优质的售后服务和技术支持能够延长电源使用寿命并减少停机时间。选择时应考虑供应商的本地服务能力、备件供应情况和维护便捷性。模块化设计的电源通常更易于维护和升级。

6.等离子焊接电源的发展趋势

6.1数字化与智能化

新一代等离子焊接电源正朝着优秀数字化方向发展。基于DSP和FPGA的数字控制技术提高了参数精度和响应速度。智能化功能如自适应控制、工艺优化和故障诊断等逐步成为标配,降低了操作难度并提高了焊接质量一致性。

6.2能源效率提升

随着环保要求提高,等离子焊接电源的能效比受到更多关注。新型拓扑结构、高效半导体器件和改进控制算法的应用,使得电源转换效率不断提升。能量回收技术也开始在一些高端机型中得到应用,进一步降低能耗。

6.3系统集成化

现代等离子焊接电源趋向于将更多外围功能集成到单一设备中。气体控制、冷却系统、送丝机构等辅助装置的集成简化了系统配置,提高了整体可靠性。一体化设计也减少了占地面积和安装复杂度。

6.4专用化发展

针对特定行业和应用场景的专用等离子焊接电源不断涌现。微束等离子、变极性等离子等特殊机型满足了细分市场的需求。这种专用化趋势使得电源能够更好地匹配特定工艺要求,提供更优的焊接效果。

等离子焊接电源作为现代焊接技术的重要支撑设备,其性能直接影响焊接质量和生产效率。随着材料科学和制造技术的进步,等离子焊接电源将继续发展创新,为制造业提供更高效、更精准的焊接解决方案。了解其原理、特点和应用,有助于用户选择适合自身需求的设备,充分发挥等离子焊接技术的优势。