pcb打板最少几块?

在电子制造领域,PCB(印刷电路板)打板是产品从设计到量产的关键环节。其最小打板数量、工艺流程、配套服务以及供应链整合能力,直接影响着研发效率与成本控制。本文将围绕PCB打板的最小数量要求展开,结合BOM配单、SMT贴装及元器件采销等环节,详细解析行业规范与操作实践,并介绍一站式智造服务平台——拍明芯城(www.iczoom.com)的服务优势。

一、PCB打板的最小数量要求

PCB打板的最小数量需根据工厂政策、工艺复杂度及成本结构综合确定,不同阶段的需求对应差异化策略:

1. 打样阶段:5-10片为常见选择

- 功能测试需求:电子工程师完成PCB设计后,通常需制作少量样板进行硬件调试、程序烧录及初步功能验证。此时,5-10片的起步套餐(如嘉立创、捷配等平台提供的标准服务)因成本低、交期快(24小时至3天)成为首选。

- 成本构成:打样成本中工程费占比高,单片价格随数量增加而递减。例如,10片样板的单价可能比单片低40%-60%,但若仅需1-2片,工厂可能因分摊工程费困难而拒接或提高单价。

- 拼板优化:若设计包含多个相同子板(如阵列拼板),可通过拼板技术将10个小板集成于1张大板,按整张大板出货(如5张大板=50个小板),进一步降低单片成本。

2. 小批量试产:50-200片平衡成本与风险

- 用户测试与展会样品:产品功能验证通过后,需制作50-200片用于用户测试、可靠性验证或展会展示。此阶段单价较打样下降30%-50%,且能提前暴露设计缺陷,避免量产风险。

- 工艺适配性:部分工厂对小批量订单设置工艺限制(如尺寸≤10cm²、层数≤2层),需在下单前确认工艺标准,避免因超规格导致额外费用。

3. 正式量产:500片以上进入成本优势区间

- 规模化生产:当产品进入量产阶段,500片以上的订单可享受最低单价,边际成本显著降低。此时需重点关注板材利用率(通过拼板优化减少边角料浪费)及生产周期(5-15天,数量越大交期越长)。

- 特殊工艺需求:若涉及铝基板、阻抗控制、埋盲孔等高端工艺,需提前与工厂沟通最小起订量(MOQ),部分工艺可能要求单批次1000片以上。

二、PCB打板的核心工艺流程

PCB打板需经历开料、钻孔、沉铜、图形转移等14项工序,每一步均影响最终质量:

- 开料:将大张覆铜板按设计尺寸裁切为小块生产板件,需确保板料平整无翘曲。

- 钻孔:根据设计文件在板料上钻出通孔,孔径精度需控制在±0.05mm以内。

- 沉铜:通过化学沉积在孔壁形成薄铜层,为后续电镀提供导电基础。

- 图形转移:将菲林上的线路图形通过曝光、显影技术转移至板面,误差需≤0.1mm。

- 图形电镀:在裸露铜层上电镀加厚铜层(通常≥25μm),并覆盖镍/金或锡层以增强焊接性。

- 蚀刻:用化学溶液腐蚀非线路部位的铜层,形成精确导电路径。

- 表面处理:根据需求选择喷锡、沉金、OSP等工艺,保护铜层并提升焊接可靠性。

- 测试与检验:通过飞针测试或AOI检测开路、短路等缺陷,确保良品率≥99%。

三、BOM配单:从设计到生产的桥梁

BOM(物料清单)是描述产品组成的技术文件,其准确性直接影响生产效率与成本控制。广义BOM需结合产品结构与工艺流程,明确每一工序的物料需求:

- BOM类型:

- 狭义BOM:仅描述物料物理结构(如电阻、电容的型号与数量)。

- 广义BOM:融合工艺流程(如SMT贴装顺序、回流焊温度曲线)与资源信息(设备、人工、资金)。

- 扩展BOM:进一步集成供应链数据(如供应商交期、库存水位),支持动态成本优化。

- BOM配单流程:

- 设计阶段:通过EDA工具(如Altium Designer)生成初始BOM,标注物料型号、封装及用量。

- 审核阶段:由采购与工程团队核对物料可采购性(如是否为停产型号)、替代方案及成本。

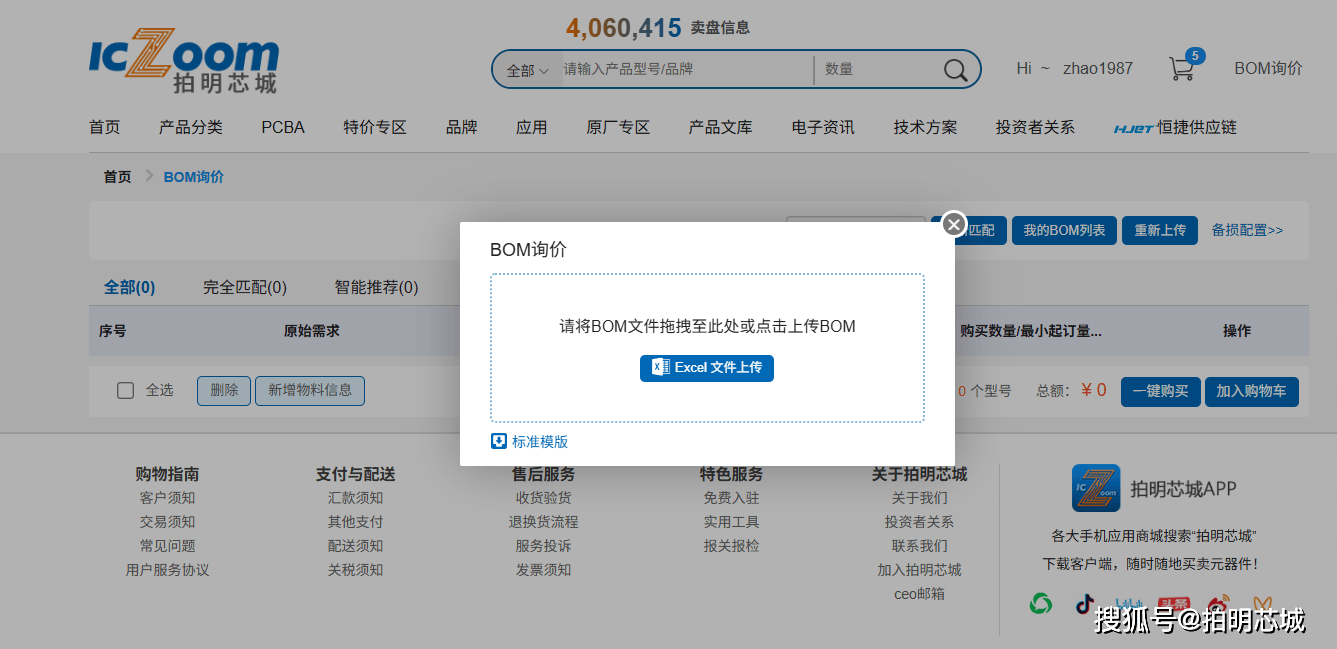

- 下单阶段:将最终BOM导入拍明芯城等平台,系统自动匹配供应商库存,生成采购清单与报价。

四、SMT贴装:高精度组装的关键技术

SMT(表面贴装技术)通过回流焊或波峰焊将SMD(表面安装器件)焊接至PCB表面,其核心要素包括:

- 设备与工艺:

- 贴片机:高速贴片机精度可达±0.05mm,支持01005(0.4mm×0.2mm)等微小元件贴装。

- 回流焊:通过温度曲线控制(预热区、保温区、回流区、冷却区)确保焊点质量,避免冷焊或锡珠缺陷。

- 检测技术:AOI(自动光学检测)可识别元件偏移、少锡等缺陷,X-Ray检测用于BGA等隐匿焊点检验。

- 质量管控:

- 钢网设计:根据元件密度与焊盘尺寸定制钢网厚度(通常0.12-0.15mm),控制锡膏印刷量。

- 锡膏管理:采用无铅锡膏(Sn-Ag-Cu合金),存储温度需控制在2-10℃,开封后24小时内使用完毕。

- ESD防护:生产环境湿度控制在30%-70%,操作人员佩戴防静电手环,避免元件静电损伤。

五、元器件采销:供应链整合与成本优化

元器件采销需平衡交期、质量与成本,拍明芯城等平台通过以下模式提升效率:

- 一站式采购:

- 平台资源:整合全球5000+供应商库存,覆盖主动器件(如MCU、功率模块)、被动器件(如电阻、电容)及连接器、传感器等全品类。

- 智能匹配:上传BOM后,系统自动推荐符合参数要求的物料,并对比价格、交期与供应商评级。

- 小批量支持:支持1片起订,解决研发阶段长尾物料采购难题。

- 供应链金融:

- 账期服务:为优质客户提供30-90天账期,缓解资金压力。

- 库存共享:通过VMI(供应商管理库存)模式,将供应商库存纳入平台系统,实现按需调用。

- 质量保障:

- 原厂授权:与TI、ADI、ST等国际大厂建立直接合作,确保正品供应。

- 检测认证:提供RoHS、REACH等环保认证报告,支持入厂抽检与第三方检测。

六、拍明芯城:智造服务平台的综合优势

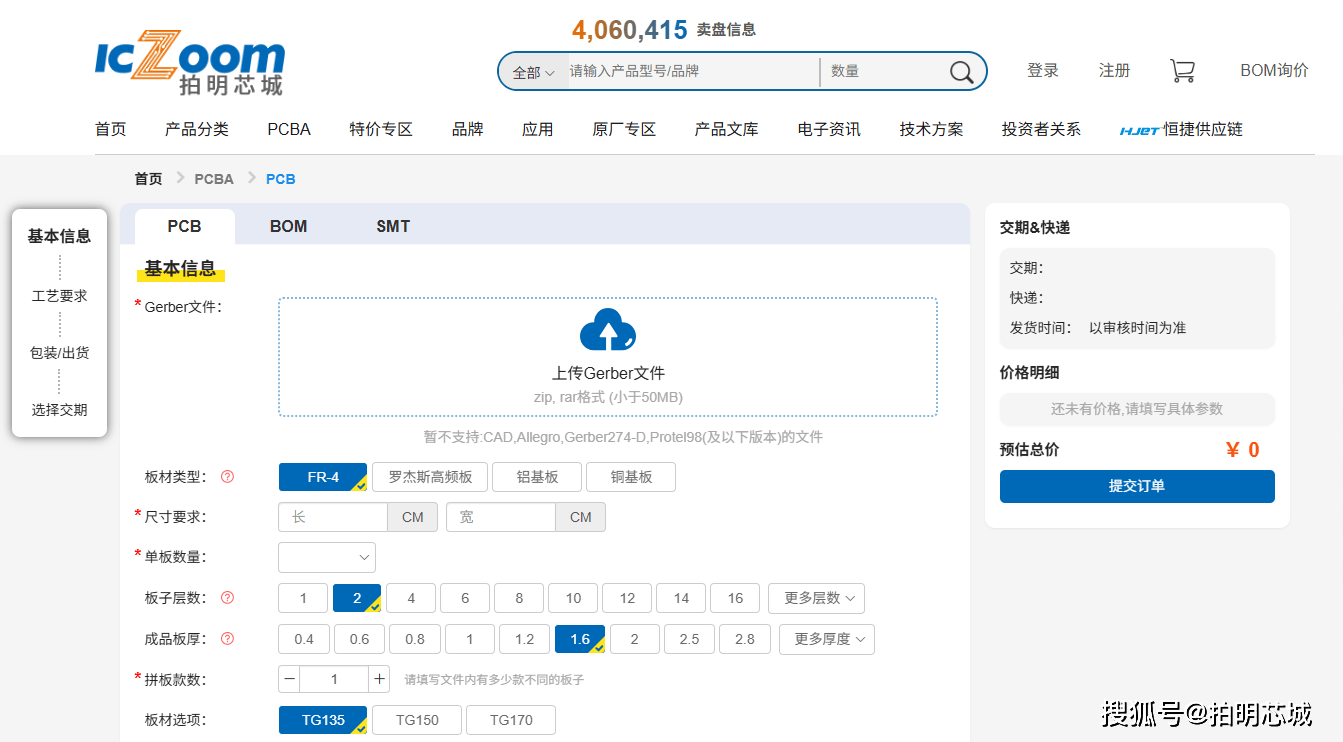

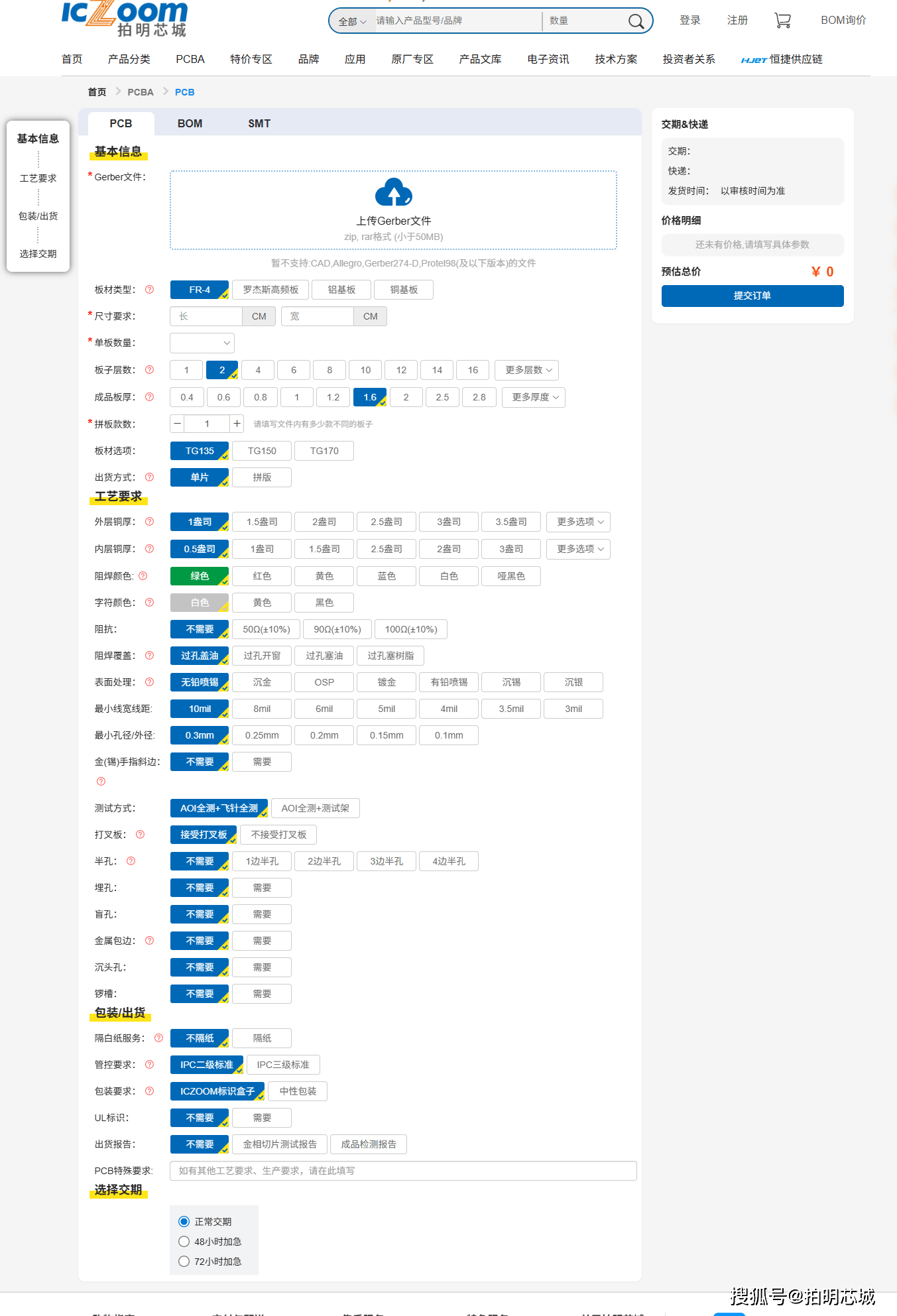

拍明芯城(www.iczoom.com)作为纳斯达克上市企业(股票代码:IZM),以“快速撮合”为核心,提供PCB打板、BOM配单、SMT贴装及元器件采销的一站式服务:

- 技术赋能:

- 智能比价:输入PCB尺寸、层数、数量后,系统实时显示不同工厂报价,支持拖动数量滑块动态比价。

- 设计工具集成:与Altium、Eagle等EDA软件无缝对接,直接上传设计文件生成生产文件。

- 工艺库共享:开放嘉立创、捷配等工厂的工艺参数库,帮助用户优化设计以降低制造成本。

- 服务网络:

- 全球覆盖:在中国、东南亚、欧洲设立仓储与物流中心,支持72小时全球交付。

- 本地化支持:提供多语言客服团队,解决时区与语言障碍。

- 成功案例:

- 某智能家居企业:通过拍明芯城完成PCB打板(1000片,4层板,沉金工艺)与BOM配单,成本较传统渠道降低22%,交期缩短5天。

- 某医疗设备厂商:利用平台SMT贴装服务(0201元件贴装精度±0.03mm),产品良品率提升至99.8%,通过FDA认证。

结语

PCB打板的最小数量需根据研发阶段灵活调整,而BOM配单、SMT贴装与元器件采销的协同效率,则决定了产品从设计到量产的转化速度。拍明芯城通过技术整合与供应链优化,为电子制造企业提供低成本、高效率的智造解决方案,助力创新产品快速落地。无论是初创团队还是成熟企业,均可通过平台实现资源最优配置,在激烈的市场竞争中抢占先机。

下一篇:联特科技:公司不生产光芯片