车载PCB的AEC-Q100认证是什么?-捷配PCB科普

汽车行驶时,PCB面临的环境极其严苛。发动机舱温度可达150℃,冬季寒冷地区低至-40℃。车身震动与湿度变化也是常态。AEC-Q100认证就是针对这些挑战而设立的行业门槛。它由克莱斯勒、福特和通用汽车共同推动建立。该认证是汽车电子行业的通用标准。它确保车载电子部件在极端条件下保持稳定工作。

认证测试的核心:

1. 境应力测试

环境测试模拟汽车的真实工作环境。温度循环测试(TC) 要求PCB在-40℃至125℃之间反复循环1000次。这个测试暴露材料热膨胀系数不匹配的问题。比如焊点可能因反复膨胀收缩而断裂。高加速应力测试(HAST) 将PCB置于85℃和85%湿度环境中。它检验防潮设计与材料耐腐蚀性。潮湿环境容易导致金属线路氧化或短路。

2. 寿命与耐久性测试

高温工作寿命测试(HTOL) 让PCB在125℃高温下连续运行1000小时。这个测试加速元器件老化过程。它暴露设计缺陷如散热不足或材料退化。软错误率测试(SER) 专门针对辐射干扰。汽车环境中存在宇宙射线和电磁干扰。这些干扰可能引发存储器数据错误。该测试确保PCB在辐射环境下维持数据完整性。

3. 机械与封装测试

车载PCB需承受持续震动。机械冲击测试模拟车辆颠簸或碰撞场景。测试中施加1000g加速度冲击力。它检验元器件焊接强度和结构稳固性。邦线拉力测试(WBP) 检测芯片引线连接强度。引线脱落会导致信号传输中断。该测试要求拉力强度符合Cpk>1.67的工艺标准。

认证的三大特殊要求

1. 温度等级匹配

不同位置的PCB温度要求不同。发动机控制单元需耐受150℃高温。娱乐系统可能仅需85℃。AEC-Q100划分了四个温度等级:

Grade 0:-40℃~150℃(发动机舱核心控制器)

Grade 1:-40℃~125℃(电机驱动模块)

Grade 2:-40℃~105℃(车载充电器)

Grade 3:-40℃~85℃(中控娱乐系统)

选错等级会导致认证无效。厂商必须按实际装车位置匹配测试条件。

2. 零失效与量产管控

认证要求三个非连续生产批次的样品。每批次77片PCB参与测试。所有测试项目必须零失效。一个焊点断裂或一个电容故障都会导致认证失败。量产环节需满足制程能力指数Cpk≥1.67。这保证每批产品稳定性。传统消费电子允许的缺陷率是几百PPM(百万分之一)。车规级要求是零缺陷。

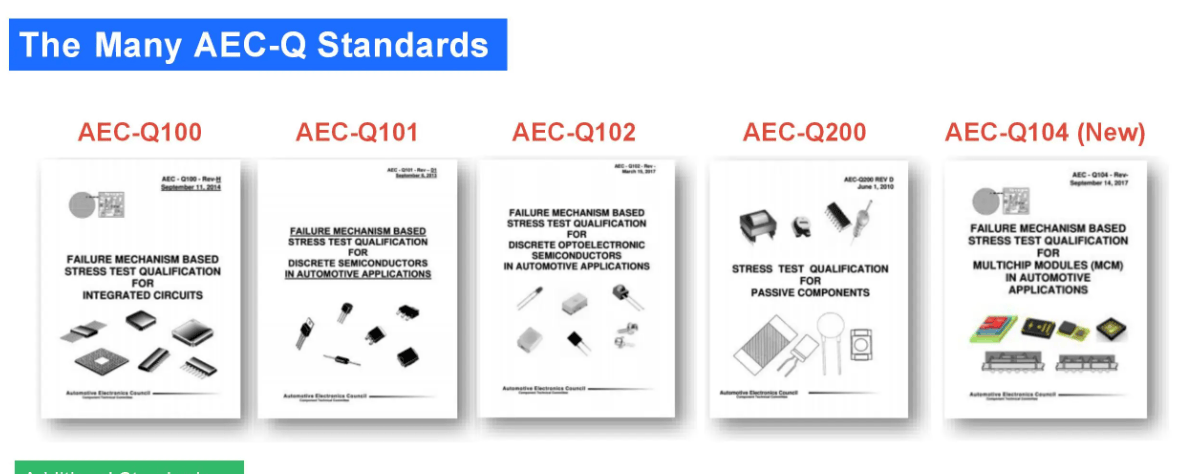

3. 多维度补充认证

AEC-Q100只是基础门槛。安全关键系统还需通过ISO 26262功能安全认证。例如刹车控制PCB需要ASIL D级冗余设计。软件系统需符合MISRA-C编码规范。它禁止使用动态内存分配等高风险操作。生产环节必须通过IATF 16949质量管理认证。它要求全流程可追溯。从晶圆来源到封装批次都要记录。

认证的局限性

许多厂商误以为通过AEC-Q100就万事大吉。其实它只能验证抽样批次的可靠性。量产后的工艺波动可能引发问题。某国产MCU通过认证后量产时,封装厂未管控焊线压力。结果导致-40℃下引脚断裂。该问题在认证抽样中未被发现。认证也不涉及功能安全设计。某欧洲厂商的MCU通过HTOL测试,但未设计时钟冗余。结果车辆高温行驶时时钟丢失,导致转向系统失效。

实际应用案例

1. 国产MCU的认证突破

国科安芯的AS32A601 MCU通过AEC-Q100认证。它在辐射测试中表现优异。芯片集成ECC内存校验机制。它能实时纠正宇宙射线引发的数据错误。极海半导体A系列MCU采用三模冗余(TMR)技术。三个处理器同步运行并投票输出。单个处理器出错不影响系统决策。

2. 国际大厂的解决方案

恩智浦TJA1050 CAN接口芯片通过认证。它在发动机舱高温环境中稳定传输数据。该芯片的ESD防护达8kV。静电不会干扰通信信号。英飞凌TLE7540电源管理芯片集成过温保护。芯片温度达到160℃时自动切断输出。这防止高温引发控制系统瘫痪。

认证过程中的常见陷阱

1. 测试条件不匹配

某传感器PCB按Grade 2(105℃)完成认证。但实际装车位置靠近涡轮增压器。局部温度超150℃,导致电容爆裂。厂商应按最严工况选择等级。预留20%温度余量更安全。

2. 忽视软件协同验证

某语音识别PCB通过环境测试。但软件未做MISRA-C合规检查。车辆颠簸时内存溢出引发系统重启。功能安全需硬件与软件同步认证。

3. 供应链管控缺失

某企业认证后更换焊锡供应商。新锡膏抗疲劳性不足。温度循环后BGA焊点断裂。IATF 16949要求变更供应商需重新验证。

AEC-Q100认证是车载PCB的“入场券”,而非终点。它解决硬件在极端环境下的基础可靠性问题。但真正的车规级要求覆盖硬件、软件与生产全链条。厂商需要以系统化视角推进认证工作。从设计阶段就植入冗余机制。在量产环节执行零缺陷管控。才能让车载PCB真正扛住汽车的生命周期考验。