从晶圆到芯片:半导体制造的精密工艺

半导体芯片是现代电子设备的核心,从智能手机到超级计算机,几乎所有电子系统都依赖于这些微小的硅片。然而,将一块原始的硅晶圆转化为功能强大的芯片,需要经历一系列极其精密的制造步骤。

1. 晶圆制备:从硅砂到高纯度硅片

芯片制造的第一步是制备晶圆(Wafer)。晶圆通常由高纯度单晶硅制成,其生产过程如下:

- 硅提纯:从石英砂(主要成分SiO₂)中提取硅,并通过化学方法提纯至99.9999999%(电子级硅)。

- 单晶硅生长:采用直拉法(CZ法)或区熔法(FZ法),将多晶硅熔融后拉制成圆柱形单晶硅锭。

- 晶圆切割与抛光:硅锭被切割成厚度约0.5~1mm的薄片,再经过精密抛光,确保表面超平坦,以供后续光刻使用。

目前主流晶圆尺寸为300mm(12英寸),而更先进的450mm晶圆仍在研发中,以提高生产效率和降低成本。

2. 光刻(Lithography):绘制纳米级电路

光刻是芯片制造中最关键、最复杂的步骤之一,它决定了芯片的晶体管密度和性能。其核心流程包括:

- 涂覆光刻胶:在晶圆表面均匀涂覆一层光敏材料(光刻胶)。

- 曝光:使用光刻机(如EUV极紫外光刻机),将设计好的电路图案投射到光刻胶上,使其部分区域发生化学反应。

- 显影:通过化学溶剂去除曝光(或未曝光)部分,形成纳米级电路模板。

目前最先进的EUV光刻技术(13.5nm波长)可实现5nm及以下制程,而传统DUV(深紫外光刻)则用于成熟制程(如28nm以上)。

3. 刻蚀(Etching):雕刻微观结构

光刻完成后,需要通过刻蚀工艺将图案转移到硅片上。刻蚀主要分为两种:

- 干法刻蚀(等离子刻蚀):利用高能等离子体轰击晶圆表面,精确去除未被光刻胶保护的硅材料。

- 湿法刻蚀:使用化学液体(如氢氟酸)溶解特定材料,适用于某些特殊结构。

刻蚀的精度直接影响芯片性能,因此需要严格控制深度和侧壁形貌。

4. 掺杂(Doping)与离子注入

为了调节硅的导电性,需在特定区域注入杂质原子(如磷、硼),形成P型或N型半导体。这一过程通过离子注入机完成:

- 高能离子束轰击晶圆表面,改变局部电学特性。

- 随后进行高温退火,修复晶格损伤并激活掺杂原子。

5. 薄膜沉积(Deposition)与互连

芯片需要多层金属导线连接晶体管,这一过程涉及:

- 化学气相沉积(CVD)或物理气相沉积(PVD):在晶圆表面生长绝缘层(如SiO₂)或金属层(如铜)。

- 电镀与化学机械抛光(CMP):铜导线通过电镀填充沟槽,再经CMP磨平表面,确保多层电路精准对齐。

现代先进芯片(如5nm制程)可能包含超过100亿个晶体管,并采用10层以上的金属互连。

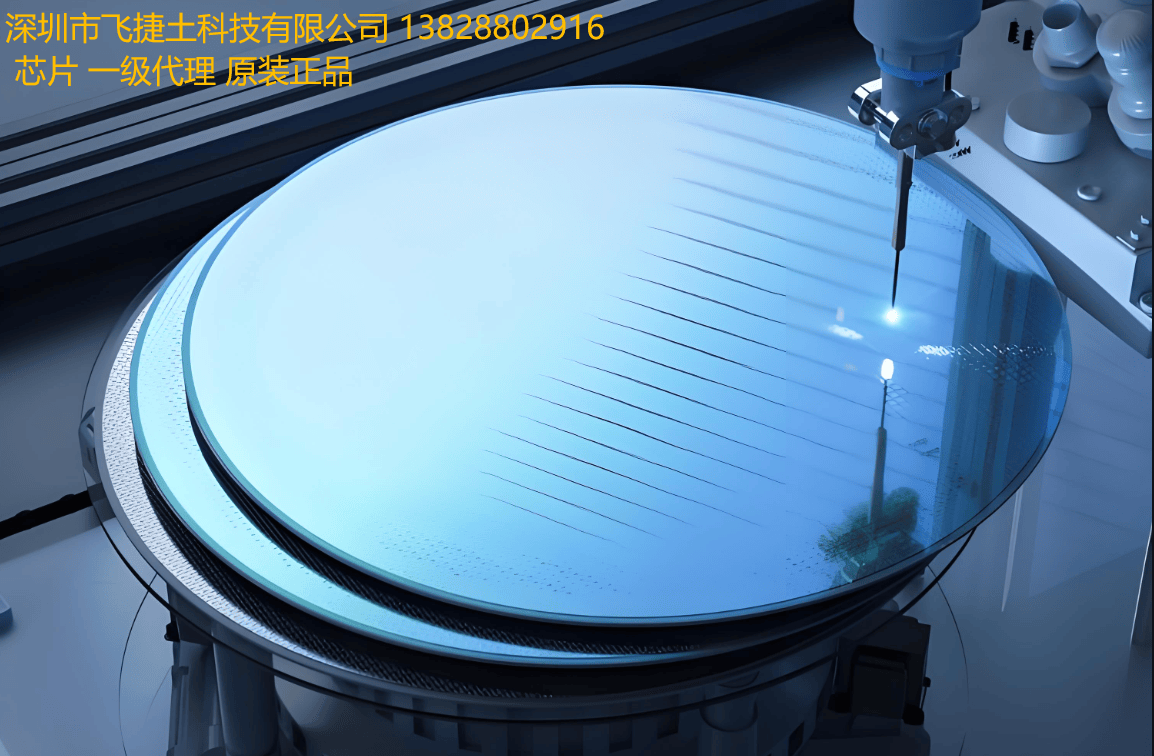

6. 测试与切割

完成所有加工后,晶圆需经过严格测试:

- 晶圆测试(Wafer Test):用探针台检测每个芯片的电学性能,标记不良品。

- 切割(Dicing):用金刚石刀或激光将晶圆切割成单个芯片(Die)。

- 封装(Packaging):将芯片封装在保护壳内,并连接外部引脚,形成最终可用的集成电路(IC)。

技术挑战与未来趋势

随着摩尔定律逼近物理极限,芯片制造面临巨大挑战:

- EUV光刻成本高昂:一台ASML EUV光刻机售价超1.5亿美元。

- 量子隧穿效应:3nm以下制程可能发生电子泄漏,需新材料(如GAA晶体管、碳纳米管)。

- 先进封装技术:Chiplet(小芯片)和3D堆叠成为提升性能的新方向。

晶圆加工是半导体行业的核心,其工艺复杂度远超传统制造业。从硅砂到高性能芯片,每一步都凝聚着材料科学、光学、化学和精密工程的顶尖技术。未来,随着人工智能、5G和量子计算的发展,芯片制造将继续推动科技进步,塑造数字化世界的未来.