MOS 管在使用过程中,为什么会“越用内阻越大”?

在实际工程应用中,很多人都会遇到这样一个现象:

同一颗 MOS 管,刚上板时效率正常,用了一段时间后却明显发热、压降变大,甚至整机性能下降。

这并不是“玄学失效”,而是 MOSFET 内部导通电阻(RDS(on))在真实工作环境中被一步步“推高”的结果。

MOS 管导通电阻的变化,并非由单一因素触发,而是材料特性、驱动方式、热环境、老化机制等多重因素叠加作用的产物。下面我们从工程视角,对这些关键原因逐一拆解分析。

一、温度上升:最常见、也最容易被忽视的推手

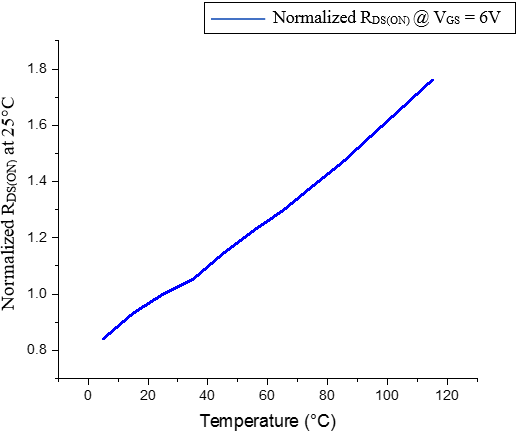

温度与 RDS(on) 关系曲线

MOS 管的 RDS(on) 具有明显的正温度系数。温度升高时,沟道中载流子的迁移率下降,直接导致导通电阻变大。

工程经验表明:

结温每上升 10℃,RDS(on) 往往增加约 5%~10%

当器件温度长期处于高位(>100℃),内阻甚至可能接近初始值的 2 倍

典型场景:

在开关电源、马达驱动等应用中,如果 PCB 铜皮不足、风道受限或散热器设计偏弱,MOS 管会在高温下持续运行,内阻自然“越跑越大”。

二、栅极驱动不足:MOS 管“没被完全打开”

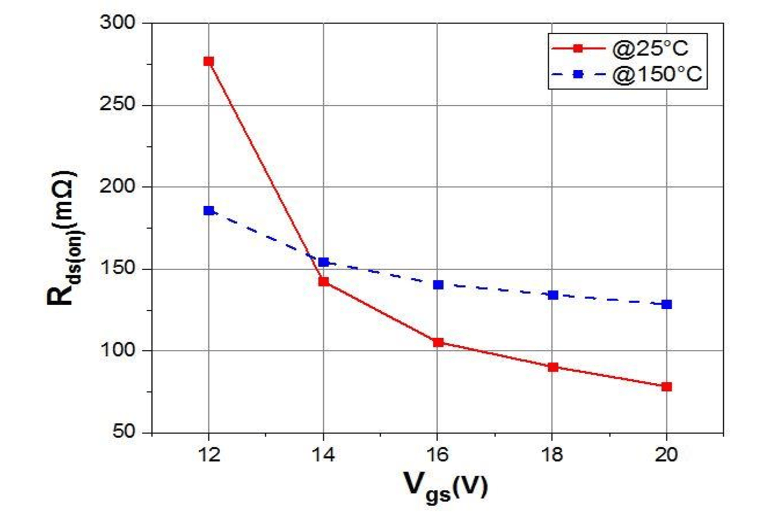

VGS 与 RDS(on) 曲线

MOS 管不是“有电就通”,而是栅源电压 VGS 决定沟道是否充分形成。

当驱动电压接近阈值、却未达到推荐驱动区间时,MOS 管实际上处于“半导通状态”。

具体影响包括:

VGS 每降低 1V,RDS(on) 可能上升 20%~50%

驱动电阻过大、驱动能力不足,也会导致有效 VGS 被拉低

常见误区:

用 3.3V MCU 直接驱动并非真正“逻辑级”的 MOS 管,静态测量看似能导通,动态负载下内阻却明显偏高。

三、器件老化:MOS 管也会“疲劳”

在长期高压、高温、高频应力下,MOS 管内部结构会逐步退化:

栅氧化层劣化:

SiO₂ 中形成陷阱,栅漏电流上升,等效沟道电阻增加

热载流子效应:

高能载流子冲击晶格,破坏沟道边界

金属迁移:

高温下源漏金属互连电阻缓慢上升

在高频电源或连续满载场景中,这类老化效应可能在数月内就体现为 RDS(on) 明显上升。

四、制造工艺差异:一开始就“埋下隐患”

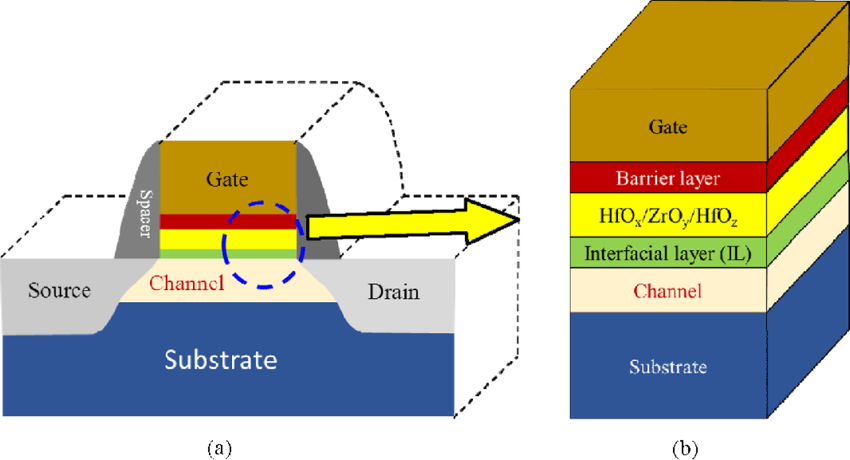

MOS 管结构剖面

并非所有 MOS 管在出厂时都处于同一水平,工艺一致性直接决定内阻稳定性:

沟道掺杂不均 → 局部电阻偏高

栅氧厚度偏差 → Vth、RDS(on) 离散

金属接触质量不足 → 接触电阻增加

这也是为什么低价器件在批量应用中更容易出现“用着用着就发热”的问题。

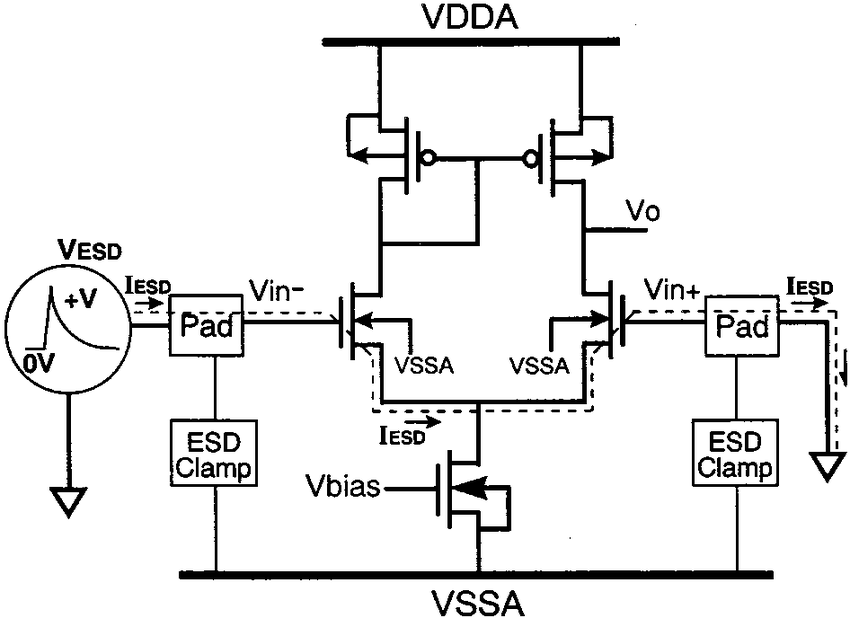

五、外部应力冲击:一次“暗伤”,长期后遗症

典型 ESD 电流路径示意图

瞬态过压、浪涌电流、ESD 冲击等,未必会立即击穿 MOS 管,但可能造成不可逆的内部微损伤:

1.沟道局部受损

2.金属层接触劣化

3.RDS(on) 永久性抬升

典型案例:

电源输入端无 TVS 或浪涌抑制时,一次雷击或电网波动,就足以让 MOS 管“带病工作”。

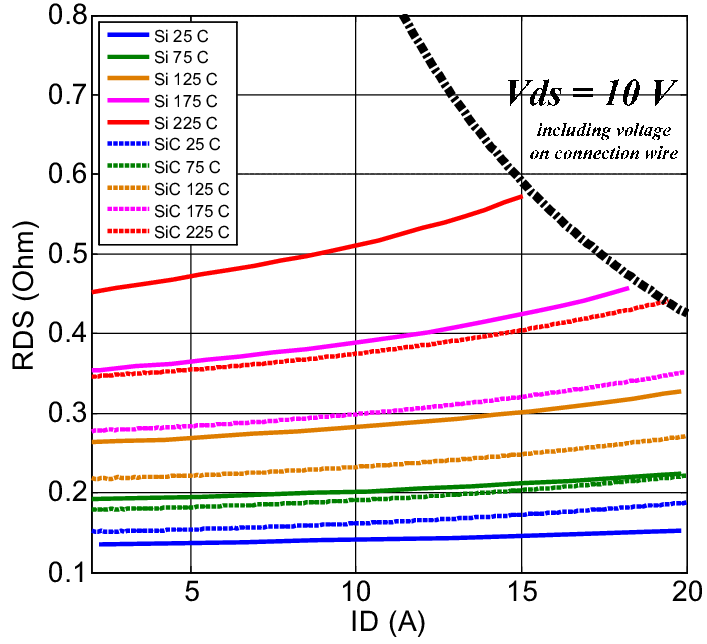

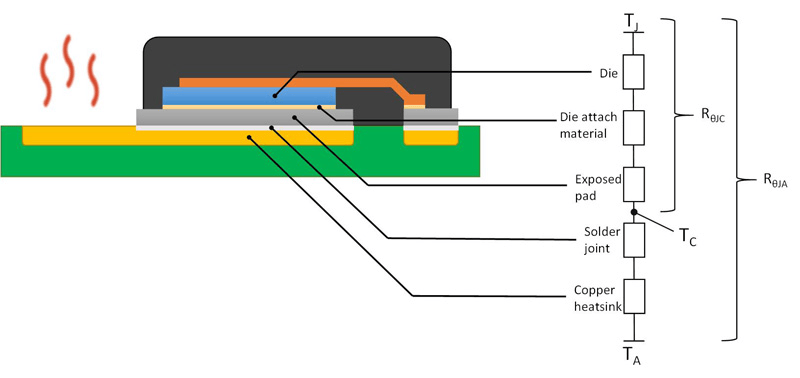

六、封装与散热:内阻上升的“放大器”

不同封装热阻对比

封装本身并不直接改变 RDS(on),但它决定了热是否能及时被带走:

小封装(SOT-23、DFN) → 热阻高

散热铜皮不足 → 结温长期偏高

密闭空间 → 热堆积严重

结果就是:温度升高 → 内阻增大 → 损耗更高 → 温度继续升高,形成恶性循环。

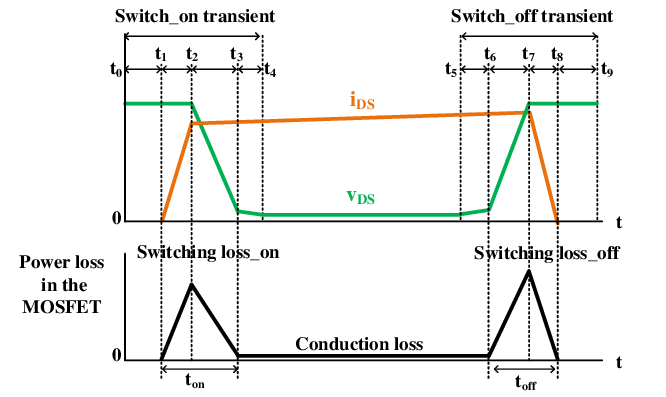

七、高频工作:损耗叠加的隐性来源

MOSFET 导通/关断损耗示意

在高频应用中,虽然 RDS(on) 是静态参数,但:

栅极充放电损耗

输出电容损耗

反向恢复相关热损耗

都会推高器件结温,从而间接抬升导通电阻。

例如在 DC-DC 中,频率从 100kHz 提升到 1MHz,MOS 管的等效 RDS(on) 可能因温升增加 10%~20%。

MOS管使用后内阻变大的原因

八、解决方案与预防措施

1.优化散热设计:增加散热片、改善空气流动、使用低热阻封装。

2.确保栅极驱动电压:选择驱动电压匹配的MOS管,并优化驱动电路。

3.避免过压/过流:添加保护电路(如TVS二极管、熔断器)。

4.选择高质量器件:优先选用工艺稳定、可靠性高的品牌产品。

5.降低工作频率:在允许范围内降低开关频率以减少损耗。

6.定期检测与更换:对关键应用中的MOS管进行定期内阻测试,及时更换老化器件。

通过综合分析上述因素,可有效定位MOS管内阻变大的原因,并采取针对性措施优化设计或维护。