PCB批量打板焊接检测全流程拆解-捷配总结

批量打板和小批量样板有着本质区别。样板打板侧重快速验证功能,即便出现少量瑕疵,返工成本也极低;而批量打板动辄数百、数千片,焊接与检测一旦失控,会引发大规模返工、报废,直接推高项目成本、延误交付。想要把控批量产品质量,必须建立完整的焊接检测全流程,从产前准备到出厂终检,每一个环节都不能松懈。

一、产前预备:批量焊接检测的前置基础

批量生产的质控,从打板设计和工艺评审就已经开始。首先是PCB 板材与工艺复核。批量订单交付前,要核对厂家提供的生产工艺报告,确认板材型号、铜厚、板厚、阻焊工艺与设计文件一致。重点检查批量板的翘曲度,批量焊接对板件平整度要求极高,翘曲度超过 0.75%,在回流焊过程中会出现元器件虚焊、偏位。同时核对拼板工艺,批量板多采用拼板生产,要确认工艺边、定位孔、Mark 点符合 SMT 产线要求,定位孔偏差、Mark 点模糊,会直接导致贴片焊接错位。

其次是钢网与焊锡材料确认。这是批量焊接质量的关键。根据批量板的元器件密度,定制激光钢网,针对 0402、0201 等微型贴片元件,采用阶梯钢网,控制焊膏的涂覆量,避免少锡虚焊、多锡连锡。焊锡材料需选用符合 RoHS 标准的锡膏,无铅工艺优先选用 SAC305 锡膏,明确锡膏的储存温度、解冻时间、搅拌时长。产前必须做小批量试印,验证钢网开孔、锡膏印刷效果,确认无误后再启动大批量生产,杜绝批量性印刷缺陷。

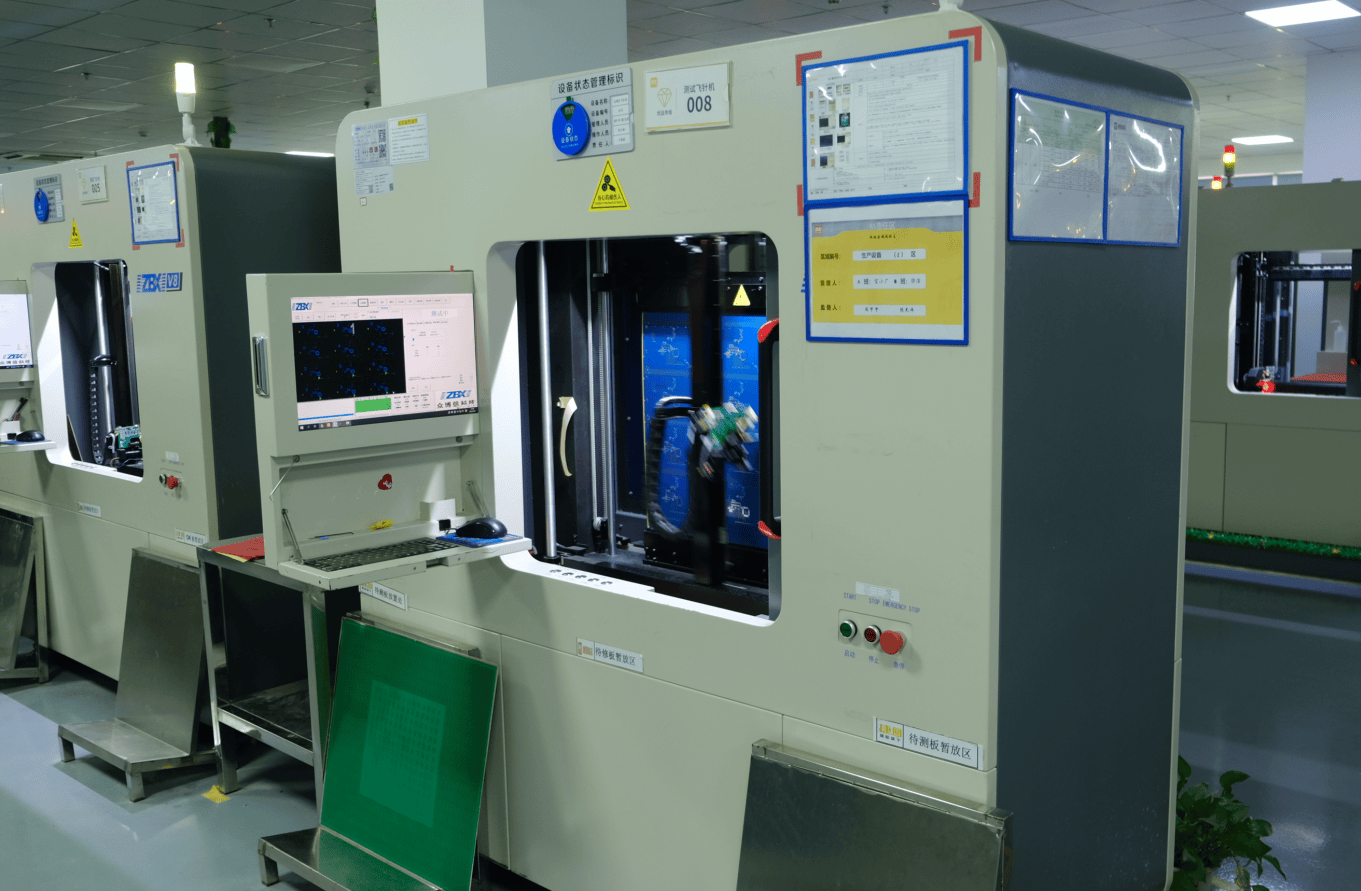

最后是检测设备与方案标定。批量检测不能依赖人工目检,提前调试好检测设备,包括 SPI 锡膏检测机、AOI 自动光学检测仪、X-Ray 检测设备。制定针对性的检测方案,依据 IPC-A-610 标准,设置不同元器件的检测阈值,比如虚焊、连锡、偏位、缺件的判定标准,避免设备误判、漏判。同时准备好人工复检的工位,针对设备无法识别的隐蔽缺陷,做好兜底方案。

二、产中检测:实时把控焊接过程,拦截批量缺陷

产中检测是防止批量问题扩大的核心,分为三个关键节点。第一是SPI 锡膏印刷检测,这是第一道关卡。锡膏印刷后,通过 SPI 设备检测焊膏的厚度、面积、偏移量。微型元件焊膏厚度偏差超过 10%,就会引发焊接问题。一旦 SPI 检测出连续 3 片以上出现相同缺陷,立即停机,排查钢网、刮刀、锡膏状态,避免批量印刷不良流入下一道工序。

第二是贴片后目检与 AOI 首件检测。完成贴片后,先进行首件检测。工程师和质检人员共同核对首件板的元器件型号、规格、贴装位置,确认无误后,才能启动批量贴片。量产过程中,AOI 设备实现全检或抽检,重点检测芯片、连接器、BGA 器件的贴装情况。发现高频出现的偏位、缺件问题,及时调整贴片机的吸嘴、坐标参数,同时追溯物料,排查是否存在元器件包装破损、引脚变形的问题。

第三是回流焊后炉后 AOI 检测。回流焊是焊接的核心工序,炉后 AOI 可以快速识别表面可见的焊接缺陷,包括连锡、虚焊、假焊、立碑、元器件移位。对于批量产线,建议设置每小时抽检机制,同时记录回流焊的温度曲线,确保升温区、恒温区、回流区、冷却区的温度和时间符合焊膏和元器件的要求。温度曲线异常是导致批量焊接不良的常见原因,必须实时监控。

三、产后终检与问题追溯,保障批量交付质量

经过产中检测的板件,还需要完成产后终检。首先对整批板件进行功能测试,依据设计方案,搭建测试工装,给板件上电,检测各项电气性能,包括电压、电流、信号完整性,确保焊接没有影响板件的正常功能。对于带有 BGA、QFN 等封装的板件,表面 AOI 无法检测内部焊点,必须使用 X-Ray 检测,排查内部虚焊、空洞、桥连等问题,这类缺陷是批量产品后期失效的主要诱因。

对于检测出的不良品,要进行分类处理与问题追溯。按照缺陷类型分为可返工品和报废品,可返工品由专业的返修工程师操作,使用热风枪、返修台进行返修,返修后再次进行检测,合格后方可流入合格品队列。同时建立缺陷台账,记录缺陷类型、出现频次、工位位置,分析根本原因。如果是设计问题,优化 PCB 布局和封装设计;如果是工艺问题,调整钢网、焊接温度参数;如果是物料问题,更换供应商或加强来料检验。

批量打板焊接检测,不是单一的检测环节叠加,而是贯穿设计、生产、返修的闭环管理。作为 PCB 工程师,不能只关注检测结果,更要通过检测数据,反向优化生产工艺和设计方案。建立标准化的检测流程,配合先进的检测设备,才能有效降低批量不良率,在控制成本的同时,保障批量产品的稳定性和可靠性,顺利完成项目交付。