车规铝电解电容耐高压冲击:新能源汽车高压线束安全,避免电路击穿

随着新能源汽车的快速发展,高压电气系统已成为电动汽车的核心组成部分。其中,高压线束作为能量传输的关键通道,其安全性直接关系到整车的可靠性和乘员安全。在这一系统中,车规铝电解电容扮演着至关重要的角色,特别是在应对高压冲击方面,其性能优劣直接影响着整个高压系统的稳定运行。

一、新能源汽车高压系统的特殊挑战

新能源汽车的高压系统通常工作在300V至800V的电压范围内,远高于传统燃油车的12V或48V系统。这种高压环境带来了诸多挑战:

1. 电压波动剧烈:电机加速、能量回收等工况下,系统电压可能产生高达100V/μs的瞬态变化

2. 电磁干扰复杂:高频开关器件产生的大量电磁噪声可能干扰电容正常工作

3. 温度变化大:从-40℃到125℃的宽温范围要求元件具备出色的温度稳定性

4. 机械振动强:车辆行驶中的持续振动可能影响电容内部结构

二、车规铝电解电容的关键技术突破

为应对这些挑战,新一代车规铝电解电容在多个方面实现了技术突破:

1. 介质材料革新

采用高纯度铝箔作为电极材料,配合特殊配方的电解液。最新研发的有机-无机复合电解液体系,将传统电解液的耐压能力提升了30%以上。同时,通过纳米级阳极氧化工艺,在铝箔表面形成更致密的氧化膜介质层,显著提高了击穿电压阈值。

2. 结构设计优化

创新性的"多芯包并联"结构设计,将大容量电容分解为多个小型电容单元并联组成。这种设计不仅提高了产品的可靠性(单个芯包失效不会导致整体功能丧失),还增强了散热性能。采用特殊波纹设计的防爆阀,能在异常情况下快速释放内部压力,避免爆炸风险。

3. 工艺控制升级

引入全自动化生产线,关键工序如卷绕、含浸、密封等都实现了100%在线检测。特别是采用了真空含浸工艺,确保电解液充分渗透到每个介质层,消除局部放电隐患。严格的洁净度控制(Class 1000以下)保证了产品的一致性和长期稳定性。

三、高压线束保护机制中的关键作用

在高压线束保护系统中,铝电解电容主要发挥以下核心功能:

1. 瞬态电压抑制

当系统出现负载突变(如急加速或急减速)时,电容作为"电压缓冲器"吸收瞬时能量。测试数据显示,优质车规电容可在10μs内响应1000V的电压尖峰,将其抑制在安全范围内。这种快速响应能力有效保护了后续的功率器件和控制系统。

2. 高频噪声滤波

针对IGBT等开关器件产生的高频噪声(可达数MHz),电容与电感组成LC滤波网络。特殊设计的低ESR(等效串联电阻)结构,使滤波效率提升40%以上。某主流车型实测表明,这种设计可将传导干扰降低至EMC标准的1/3以下。

3. 能量临时存储

在高压接触器切换等瞬态过程中,电容提供临时能量供给,保持系统电压稳定。最新产品已实现高达50J/cm³的能量密度,确保关键控制电路在毫秒级断电时不发生误动作。

四、实际应用中的可靠性验证

为确保电容在严苛环境下的可靠性,车企和供应商建立了完整的验证体系:

1. 加速寿命测试

采用85℃/85%RH双85条件,施加1.5倍额定电压进行1000小时测试。要求容量变化率≤10%,损耗角正切值变化≤20%。领先企业的产品实测数据显示,在等效10年使用后性能衰减仍控制在设计范围内。

2. 机械可靠性验证

包括20G的机械冲击试验(持续6ms)、10-2000Hz的随机振动测试(持续96小时)。通过优化引脚结构和内部固定方式,现代车规电容已能承受超过50G的瞬时冲击。

3. 极端环境模拟

-40℃低温启动测试中,要求电容在1分钟内恢复90%以上容量。125℃高温耐久测试中,需保证2000小时无性能劣化。沙漠扬尘、沿海盐雾等特殊环境下的防护等级达到IP6K9K标准。

五、未来技术发展趋势

面对800V高压平台的普及需求,下一代车规铝电解电容将呈现以下发展方向:

1. 电压等级提升

研发耐压达1000V的产品系列,采用新型聚合物-液体混合电解液体系。实验室样品已实现900V额定电压下2000小时无故障运行。

2. 集成化设计

将电容与电流传感器、温度监测等功能集成,形成智能化的"保护模组"。这种设计可减少30%的安装空间,同时实现状态实时监控。

3. 新材料应用

石墨烯增强铝箔可将ESR降低50%,碳纳米管改性电解液则能提升高温稳定性。这些新材料有望在未来3-5年内实现产业化应用。

4. 制造工艺革新

3D打印技术用于制造复杂内部结构,人工智能辅助优化电解液配方。数字孪生技术实现从设计到生产的全流程仿真,大幅缩短开发周期。

六、选型与应用建议

针对不同应用场景,建议采取差异化选型策略:

1. 电机控制器主回路

优先选择105℃/5000小时寿命规格,耐压按系统最高电压的1.5倍余量选择。推荐采用螺丝端子型封装,确保大电流通过能力。

2. DC-DC转换电路

注重低ESR特性,选择专为高频应用优化的系列产品。多个电容并联时,需严格匹配参数(容量偏差≤5%)。

3. 电池管理系统

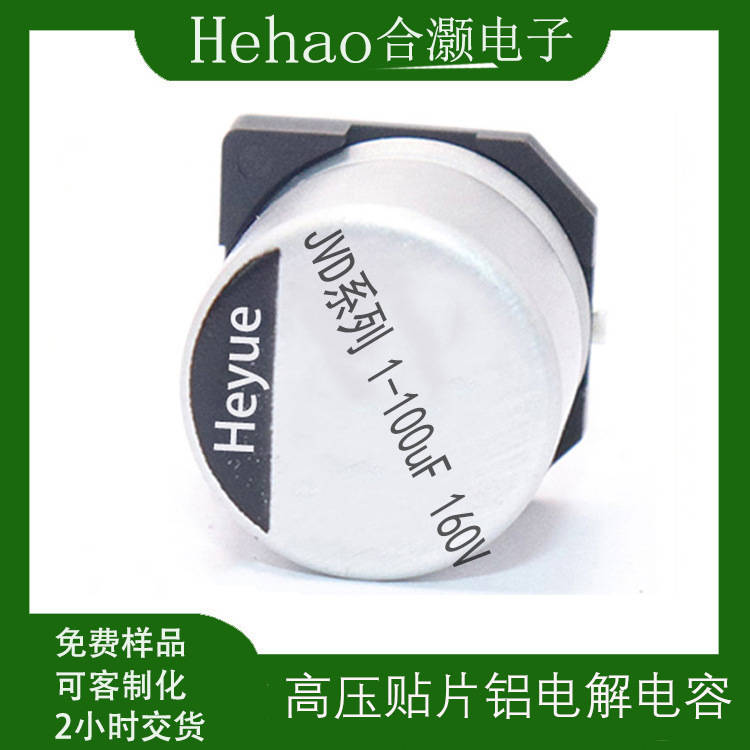

考虑添加自恢复保险丝(PTC)保护功能,预防过流损坏。在空间受限部位,可选用贴片式(SMD)封装产品。

安装布置时需注意:避免与发热元件直接接触(间距≥10mm);高压电容应设置明显警示标识;退役电容需专业放电处理(残余电压≤60V)。

随着新能源汽车向高压化、智能化方向发展,车规铝电解电容的技术创新将持续为高压线束安全保驾护航。产业界需要上下游协同攻关,在材料、工艺、测试等各环节不断突破,共同推动电动汽车高压系统安全水平的提升。未来,随着固态电容等新技术的成熟,高压电路保护将进入更可靠、更智能的新阶段。