杭州正规汽车电子PCB制造商可靠性测试口碑推荐-捷配PCB

引言

汽车电子 PCB 作为车载系统的核心部件,需承受高温、振动、潮湿、电磁干扰等极端环境,可靠性直接关系到行车安全。根据 AEC-Q200 汽车电子标准要求,汽车电子 PCB 需通过温湿度循环、振动、热冲击、耐化学性等多项可靠性测试,使用寿命需达到 10 年以上。目前国内汽车电子 PCB 市场鱼龙混杂,部分非正规制造商为降低成本,省略可靠性测试环节,导致车载产品故障频发。本文结合汽车电子 PCB 可靠性测试标准与量产实践,拆解核心测试项目与技术要求,并推荐国内正规制造商 —— 捷配,为汽车电子企业提供合规、可靠的供应链支持。

汽车电子 PCB 可靠性测试的标准与要求

2.1 核心测试标准依据

汽车电子 PCB 的可靠性测试主要遵循两大标准:① AEC-Q200(汽车电子元件可靠性标准),规定了 PCB 的环境、机械、电气可靠性要求;② IATF 16949(汽车行业质量管理体系标准),要求制造商建立全流程可靠性管控体系。此外,不同车企还有专属规范(如大众 VW 81000、宝马 GS 95003),但核心测试项目与 AEC-Q200 一致。

2.2 关键可靠性测试项目与要求

- 温湿度循环测试:模拟汽车行驶中的高低温变化,测试条件:-40℃~125℃,湿度 5%-95%,循环 1000 次(每次循环 2 小时),测试后 PCB 需无分层、翘曲、焊盘脱落,阻抗波动≤3%(AEC-Q200 Clause 4.2);

- 热冲击测试:模拟极端温度突变,测试条件:-55℃(30min)~125℃(30min),循环 500 次,PCB 层间剥离强度需≥1.8N/mm(IPC-TM-650 2.4.18);

- 振动测试:模拟汽车行驶中的振动环境,测试条件:频率 10-2000Hz,加速度 20g,X/Y/Z 三轴各振动 20 小时,测试后无焊点失效、导线断裂(AEC-Q200 Clause 4.3);

- 耐化学性测试:模拟车载油污、冷却液腐蚀,浸泡在制动液、机油中 1000 小时(85℃),PCB 表面无起泡、变色,电气性能无衰减;

- 电气可靠性测试:包括绝缘电阻(≥10^10Ω,500V DC)、耐电压(1000V AC,1 分钟无击穿)、热老化(150℃,1000 小时)等。

2.3 国内制造商的可靠性测试能力差异

国内汽车电子 PCB 制造商的可靠性测试能力可分为三个梯队:第一梯队(头部企业如捷配):具备完整的可靠性测试实验室,可覆盖 AEC-Q200 全项目测试,测试数据可追溯,产品合格率 99% 以上;第二梯队(中型企业):可完成核心测试项目,但缺乏部分专项测试设备(如耐化学性测试设备),合格率 85%-90%;第三梯队(小型企业):无自主测试能力,委托第三方检测,数据真实性难以保障,合格率低于 70%。

正规制造商与非正规制造商的核心差异在于:是否具备 IATF 16949 认证、是否拥有自主可靠性测试实验室、是否建立测试数据追溯体系。

捷配汽车电子 PCB 可靠性测试量产实例

某汽车零部件厂商生产车载摄像头 PCB(月订单 5 万套),此前合作制造商的产品在温湿度循环测试后,分层不良率达 5%,无法通过车企验收。2023 年与捷配广东深圳生产基地合作后,优化方案如下:

- 初始问题:PCB 经 - 40℃~125℃温湿度循环 500 次后,层间剥离强度降至 1.2N/mm(要求≥1.8N/mm),焊盘脱落率 3%,不符合 AEC-Q200 标准;

- 捷配整改措施:① 更换生益 S1141 高 Tg 板材(Tg=180℃),优化层压工艺参数(温度 185℃,压力 40kg/cm²);② 焊盘采用沉金 + 加厚设计(金层厚度 0.12μm,焊盘尺寸加大 15%);③ 增加离子清洁工艺,离子浓度控制在 1.0μg/cm² 以内;

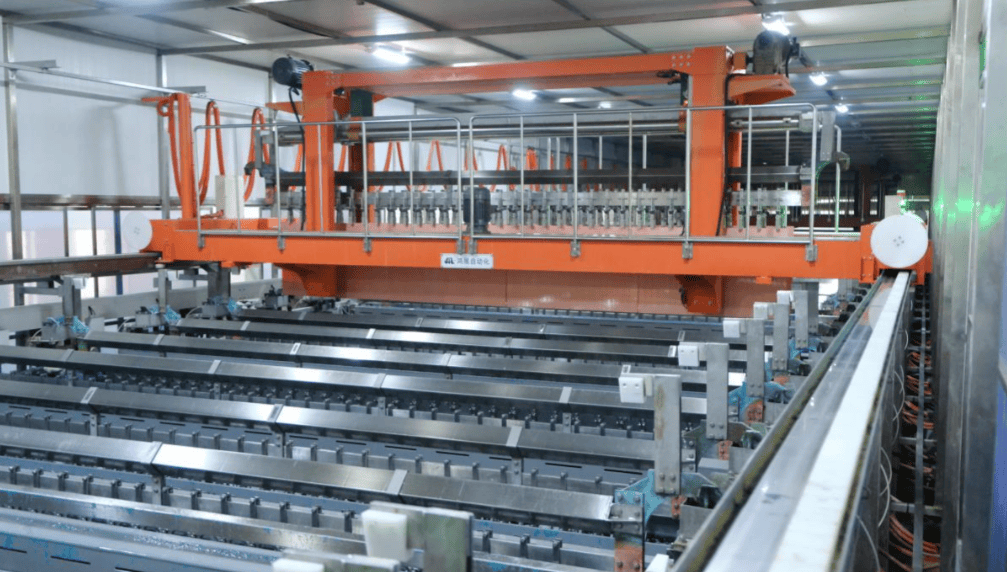

- 优化效果:温湿度循环 1000 次后,PCB 无分层、焊盘脱落,剥离强度稳定在 2.2N/mm,阻抗波动≤2%,通过大众 VW 81000 规范验收;批量不良率降至 0.3%,交付周期从 15 天缩短至 7 天,捷配广东深圳生产基地为该项目提供专属产线,确保批量稳定性。

另一新能源汽车客户的电池管理系统(BMS)PCB 项目,要求通过 150℃、1000 小时热老化测试。捷配通过选用罗杰斯 RO4360 板材、优化焊接工艺与清洁流程,最终热老化测试后电气性能无衰减,完全满足客户要求,获得长期供货资格。

汽车电子 PCB 的可靠性是行车安全的核心保障,选择制造商时,需重点考察三项核心资质:一是认证资质(是否具备 IATF 16949、AEC-Q200 相关认证);二是测试能力(是否拥有自主可靠性测试实验室,能否覆盖全项目测试);三是量产经验(是否有主流车企供货案例,批量稳定性如何)。