隧道施工电压不够怎么办?升压器/稳压器适配远距离供电方案

创始人

2026-01-12 17:10:27

0次

在隧道施工中,若面临电压不够的问题,尤其是远距离供电场景,可采用升压器与稳压器组合的适配方案,结合科学选型与系统设计,有效解决电压不足、稳定性差等难题。以下为具体方案与分析:

一、问题根源与影响

- 线路压降:根据公式 ΔU = I × R × L,供电距离(L)增加时,线路电阻(R)导致的压降呈线性增长。隧道内潮湿环境、复杂线缆铺设条件会进一步加剧电压损耗。

- 负载波动:掘进机、通风机等大型设备的间歇性启停会造成剧烈电压波动,传统供电系统难以快速响应,导致电压稳定性差。

- 配电设计缺陷:初期配电系统未充分考虑隧道延伸带来的供电距离变化,变压器容量不足或布置不合理,导致末端电压跌落。

影响评估:

- 电动机类设备:电压低于额定值10%时,转矩下降19%,电流增加,温升超标,易引发设备故障。

- 照明系统:电压不足导致照度下降,影响施工安全。

- 控制系统:精密电子设备因电压不稳定出现误动作或损坏。

- 施工效率:设备无法满负荷运行,直接影响工程进度。

二、专业技术解决方案

1. 分段升压供电模式

- 升压器选型:采用高效节能干式变压器(如SC(B)10系列),具备以下特性:

- 宽电压输入范围:±10%,适应电压波动。

- 低温升设计:≤100K,减少热损耗。

- 全密封结构:防潮等级达IP54,适应隧道潮湿环境。

- 自动温度控制与保护系统:实时监测温度,防止过热。

- 安装技术要点:

- 位置选择:升压站应设在干燥、通风的专用硐室内,避免潮湿环境影响设备性能。

- 容量计算:按公式 P = K × ΣPₙ / (η × cosφ) 精确计算,并留出20-25%裕量,确保设备满负荷运行。

- 保护配置:每台升压器配置独立的过流、过温、漏电保护装置,提高系统安全性。

- 监测系统:集成智能监控单元,实时监测运行参数,便于远程管理与故障预警。

2. 稳压器系统优化方案

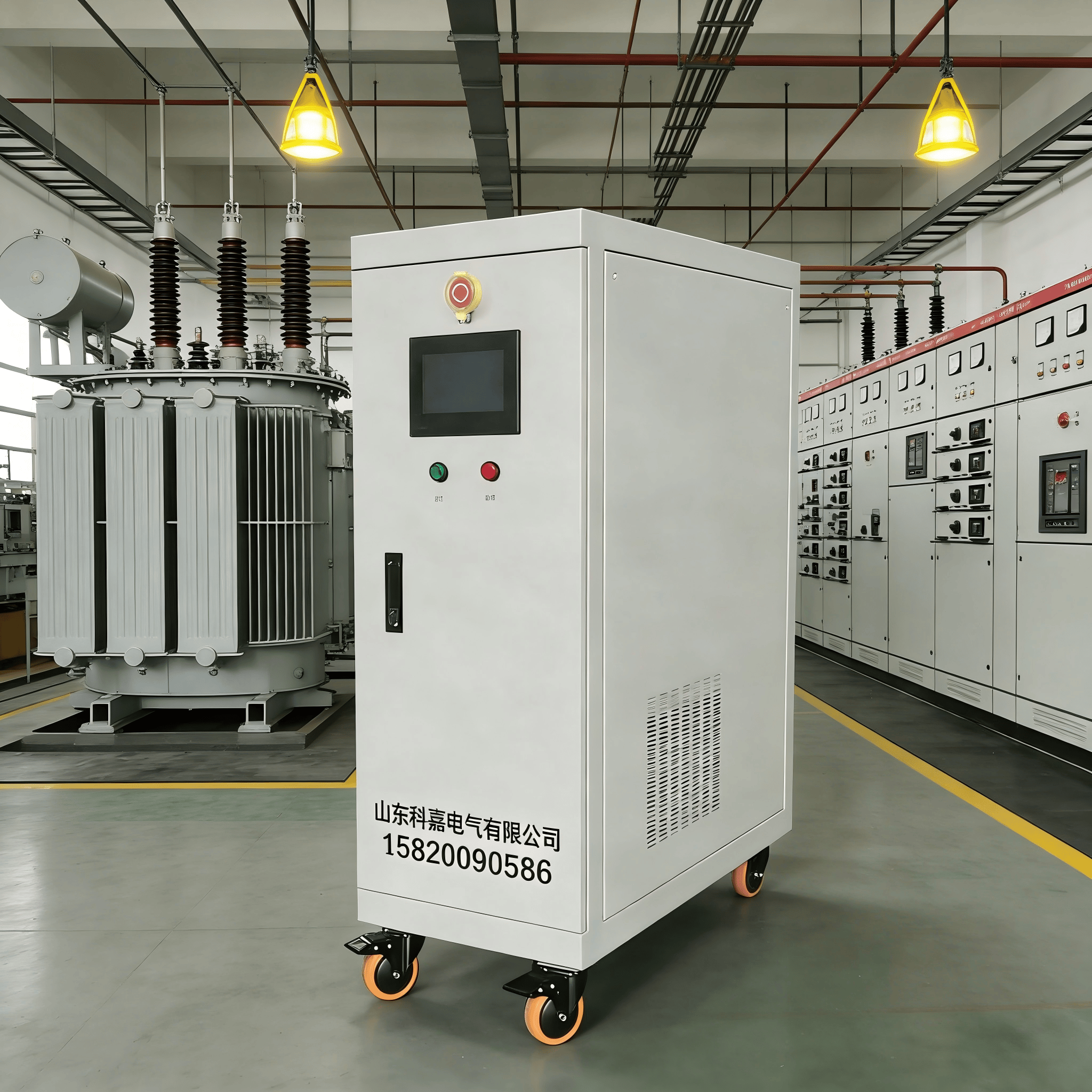

- 动态稳压技术应用:在关键设备供电端安装大功率稳压器(如SBW系列),具备以下特性:

- 快速响应:稳压速度≤20ms,应对突加突卸负载,确保电压稳定。

- 高精度输出:稳压精度±1%(优于国标±3%),满足精密设备需求。

- 多重保护:过压、欠压、过流、短路全保护,防止设备损坏。

- 远程控制:支持4G/光纤远程监控与参数设置,便于集中管理。

- 分布式稳压布局:

- 一级稳压:在总配电柜安装大容量稳压器(如1000kVA),稳定整体电压。

- 二级稳压:在各施工支路安装中型稳压器(200-500kVA),进一步平衡电压。

- 三级稳压:在精密设备前安装专用稳压电源(如精密净化稳压器),提供终极保护。

三、系统集成与实施指南

1. 方案设计流程

- 现场测量:使用电能质量分析仪测量各点电压、谐波等参数,为方案设计提供数据支持。

- 负荷分析:统计各类设备功率、启动特性、使用时段,评估负载波动对电压的影响。

- 方案制定:根据测量数据制定分级升压稳压方案,明确设备选型与布局。

- 设备选型:基于产品选型手册匹配设备规格,确保设备性能满足需求。

- 经济评估:计算投资回报周期,通常6-12个月可回收成本,证明方案经济性。

2. 安装调试规范

- 电缆选择:采用高导电率铜芯电缆,截面比常规计算增大一级,减少线路损耗。

- 接地系统:建立独立接地网,接地电阻≤2Ω,提高系统安全性。

- 相位平衡:三相负荷不平衡度控制在15%以内,防止电压波动。

- 联合调试:进行72小时满载连续运行测试,验证系统稳定性,确保无故障运行。

3. 运维管理要点

- 日常巡检:每日记录各节点电压、电流、温度参数,及时发现潜在问题。

- 预防性维护:每季度清洁设备、紧固连接、检测绝缘,延长设备使用寿命。

- 智能监控:通过云平台实现远程故障预警,提高运维效率。

- 应急响应:制定电压异常应急预案,配置移动式应急电源,确保施工连续性。

四、案例验证与效益分析

1. 案例背景

某隧道掘进深度800米,采用传统供电方案后,末端电压跌至310V-330V,盾构机液压系统频繁停机,通风机效率下降30%,每月设备故障维修成本超12万元,施工进度滞后20%。

2. 解决方案

在隧道400米处部署1台380V 1500kW专用稳压器,直接串联接入原有供电回路,无需改造线路,2小时完成安装调试。

3. 实施成效

- 电压稳定:末端电压稳定在380V±0.5%,满足设备需求。

- 效率提升:盾构机恢复满负荷运行,单循环掘进时间缩短30分钟。

- 成本节约:通风机效率回升至额定值,隧道内空气质量达标;设备故障率从每月4次降至0次,运行1年节约电费与维修成本超180万元。

- 进度保障:施工进度追平计划,确保工程按时完成。

相关内容

热门资讯

许继电气(000400.SZ)...

格隆汇1月12日丨许继电气(000400.SZ)在投资者互动平台表示,公司子公司许继电源有限公司是聚...

沪电股份:拟3亿美元投建高密度...

人民财讯1月12日电,沪电股份(002463)1月12日公告,公司董事会审议通过议案,同意开展“高密...

纳芯威申请功放电路及音频设备专...

国家知识产权局信息显示,深圳市纳芯威科技有限公司申请一项名为“一种功放电路及音频设备”的专利,公开号...

三安光电:预计2025年度亏损...

人民财讯1月12日电,三安光电(600703)1月12日公告,预计公司2025年度实现归属于上市公司...

智明达最新公告:公司目前生产经...

智明达(688636.SH)公告称,公司股票交易连续3个交易日内收盘价格涨幅偏离值累计达到30%,属...

福建电源装机容量突破1亿千瓦 ...

中新网福建新闻1月12日电(林丽平)清新福建,绿能奔涌。“十四五”以来,福建省以约占全国3%的人口、...

天津铁路信号申请一种闪光电源及...

国家知识产权局信息显示,天津铁路信号有限责任公司申请一项名为“一种闪光电源及铁路信号电源系统”的专利...

美亚光电(002690)1月9...

证券之星消息,近日美亚光电披露,截至2026年1月9日公司股东户数为2.65万户,较12月31日增加...

第三代半导体板块1月12日涨3...

证券之星消息,1月12日第三代半导体板块较上一交易日上涨3.23%,国博电子领涨。当日上证指数报收于...

传感器板块1月12日涨2.87...

证券之星消息,1月12日传感器板块较上一交易日上涨2.87%,容知日新领涨。当日上证指数报收于416...