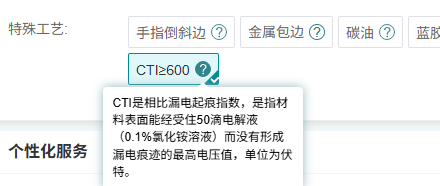

CTI600:高电气性能PCB制造密码-捷配PCB分享

FR-4 (CTI600) 作为高电气性能 PCB 的代表,其相比普通 FR-4(CTI 通常 200-400),有着显著优势。CTI(相比漏电起痕指数)达 600V,意味着在高电压下更难产生漏电痕迹,能在电力设备、工业控制等高压场景稳定工作。PCB 批量厂家数据显示,它的体积电阻率>10¹⁴Ω・cm,介电损耗(1GHz 时)<0.015,是普通 FR-4 的 1/2,为设备提供了可靠的电气性能保障。

材料选择:高电气性能的根基

FR-4 (CTI600) 的卓越性能始于原材料的严格筛选,PCB 批量厂家的选材标准极为严苛:

低杂质树脂是核心。采用超高纯度环氧树脂(纯度>99.5%),金属离子(钠、钾等)含量<5ppm,避免杂质导致的局部电场集中。这种树脂在 150℃下的体积电阻率仍保持 10¹³Ω・cm 以上,是普通树脂的 10 倍。某 PCB 批量厂家测试表明,用该树脂制成的基板,在 3000V 直流电压下持续 1000 小时,无明显老化现象。

高性能玻纤布助力。选用超细玻璃纤维布(纤维直径 5-7μm),比普通玻纤布(10-13μm)更细密,能让树脂分布更均匀,减少因玻纤与树脂界面差异产生的介电损耗。其含碱量<0.03%,避免碱性物质迁移导致的绝缘性能下降。PCB 四层板厂家实验显示,用这种玻纤布的基板,介电常数(1GHz 时)波动<2%,远优于普通基板的 5%。

高纯度填充剂不可或缺。添加纳米级二氧化硅(SiO₂)填充剂(粒径 50-100nm),含量控制在 30%-40%,既能降低热膨胀系数(从 50ppm/℃降至 25ppm/℃),又不影响介电性能。且填充剂需经过硅烷偶联剂处理,增强与树脂的结合力,防止高温下脱落形成导电通道。

层压工艺:性能与精度的平衡

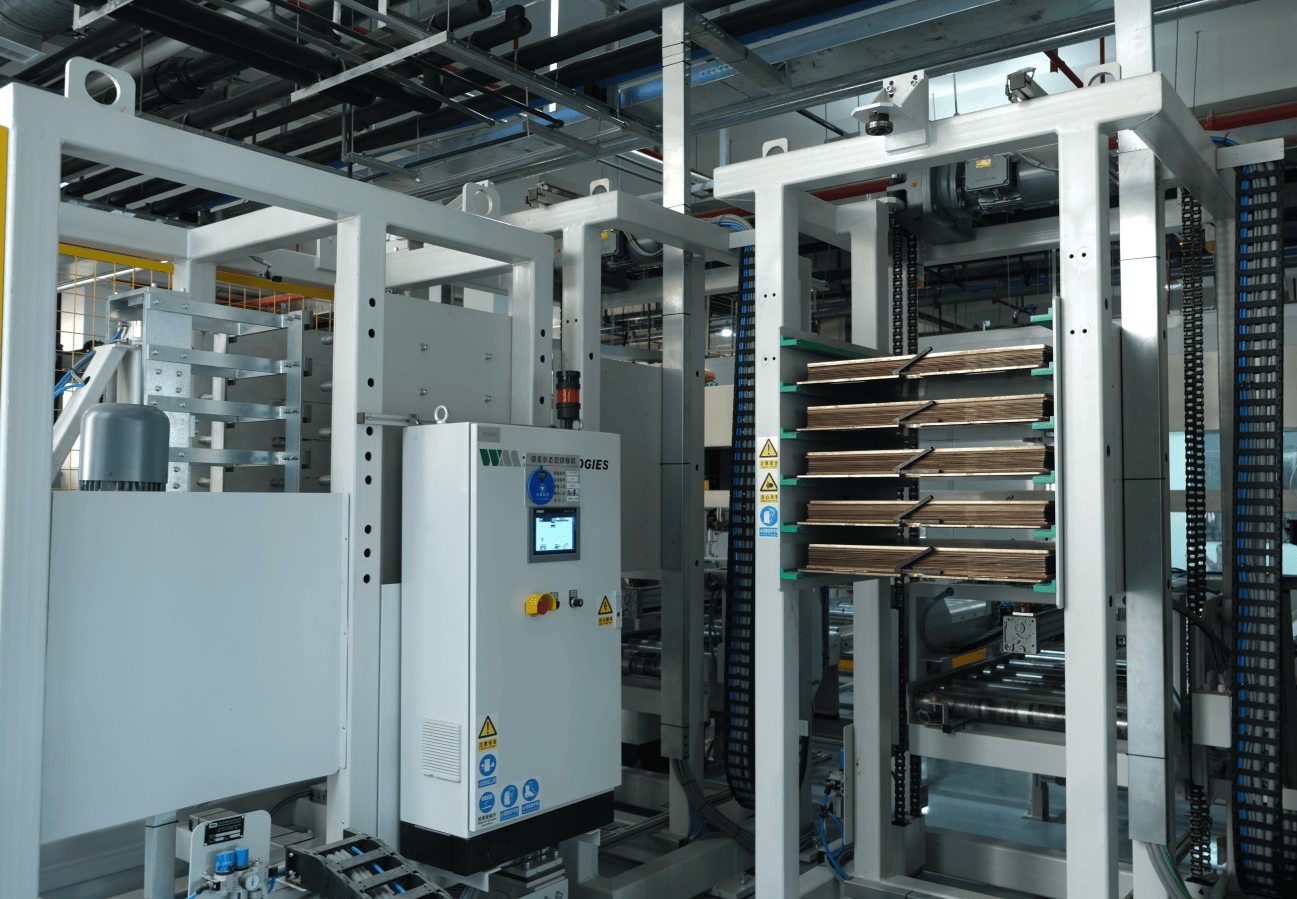

FR-4 (CTI600) 的层压工艺是技术难点,PCB 批量厂家通过精准控制参数,实现电气性能最大化:

梯度升温与精准控压。采用 “三段式” 升温:80℃预热(10 分钟)去除水分;120-160℃(20 分钟)缓慢升温,让树脂均匀流动;175℃恒温(40 分钟)确保完全固化。压力配合至关重要,预热阶段 0.3MPa,升温阶段增至 1.8-2.2MPa,将多余树脂挤出(每平方米约 3-5g),保证层间致密性,减少气泡(气泡会导致介电常数不均)。PCB 批量厂家数据显示,此工艺下的基板气泡率<0.005 个 /cm²,是普通工艺的 1/5。

洁净环境保障。生产全程在 Class 1000 级无尘车间进行,空气中尘埃粒子(≥0.5μm)<1000 个 /ft³,避免杂质进入层间。工人需穿防静电服、戴无尘手套,工具每小时用异丙醇清洁一次,防止污染导致的绝缘电阻下降。某 PCB 四层板厂家实践表明,洁净环境能使基板的击穿电压提升 10%(从 30kV/mm 增至 33kV/mm)。

后处理工艺:性能的再提升

后处理对 FR-4 (CTI600) 的最终性能影响重大,PCB 批量厂家有独特工艺:

精密裁切与边缘处理。用激光裁切机(精度 ±0.02mm)切割基板,避免机械裁切的边缘毛刺(毛刺会导致爬电距离缩短)。边缘经 1000 目砂纸打磨,粗糙度 Ra<0.8μm,再涂覆绝缘漆(厚度 5-10μm),进一步提升耐电弧性。测试显示,处理后的边缘,CTI 值可再提升 50V 左右。

去应力处理。裁切后的基板在 70℃烘箱中静置 4 小时,缓慢释放内应力,防止后续加工中因应力导致的微裂纹(微裂纹会使介电损耗增加)。冷却至室温后,进行 24 小时自然时效,让性能稳定。PCB 批量厂家统计,经此处理的基板,后续加工中的开裂率<0.1%。

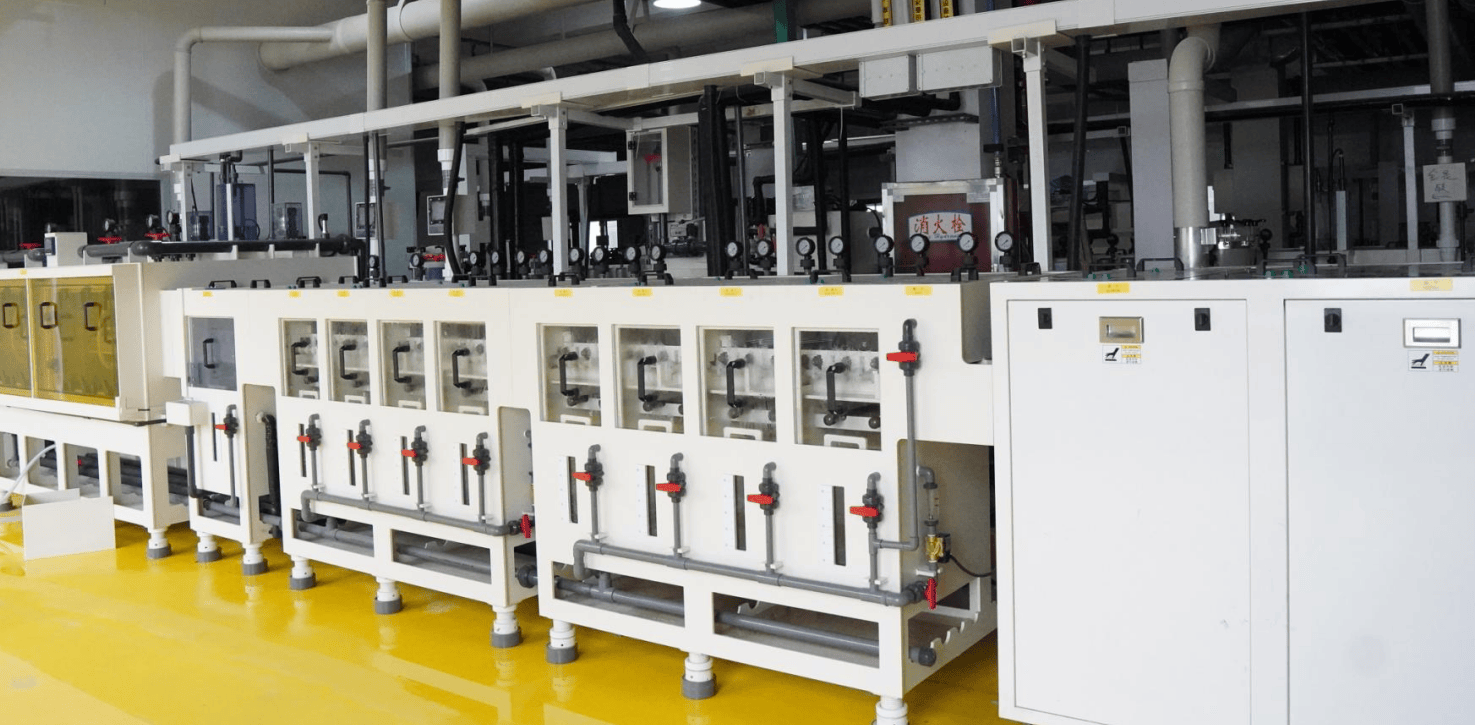

全面把控电气性能

介电性能测试。用阻抗分析仪在 1MHz-10GHz 频段测试,介电常数(Dk)需稳定在 4.2-4.5,介电损耗(Df)<0.015。每批次随机抽取 5 块基板,测试点不少于 10 个,确保性能均匀。

耐电压与 CTI 测试。耐电压测试:在基板表面施加 5kV 直流电压,持续 1 分钟,无击穿、无闪络。CTI 测试:按 IEC 60112 标准,用 0.1% 氯化铵溶液滴加,测定漏电起痕指数,需稳定在 600V 以上,每批次测试 3 块,取平均值。

湿热老化测试。将基板置于 85℃/85% RH 环境中 1000 小时,取出后测试绝缘电阻(需>10¹²Ω)、介电损耗(增幅<20%),确保在潮湿环境中性能稳定。某 PCB 批量厂家数据显示,其生产的 FR-4 (CTI600),湿热老化后性能保持率>90%。

FR-4 (CTI600) 的制造是材料、工艺与检测的完美结合。PCB 批量厂家通过各环节的精准把控,使其在高压、高频场景中表现卓越。随着电力电子、新能源等领域的发展,对高电气性能 PCB 的需求日益增长,FR-4 (CTI600) 将在更多高端设备中发挥重要作用,为设备的安全稳定运行提供坚实保障。