PCB加工工艺流程

印制电路板(PCB)作为“电子产品之母”,应用于各类电子产品,电子行业是离不开电路板的,那你知道电路板的生产制造工艺流程吗?许多文章一上来就讲开料,然后就是沉铜钻孔,各种操作,到最后也没有讲通透,而本文将从头到尾,分为21步,讲述PCB多层电路板的制造流程。

电路板

1.生产制造指示MI

当Gerber文件给到板厂进行下单后,板厂的CAM工程师根据客户的要求,并结合PCB厂商的具体能力,会进行检查和优化,设计出符合要求的生产制作指示,简称MI,全称为Manufacturing Instruction。MI在生产当中起着至关重要的作用,它是客户设计要求与PCB厂生产能力之间的桥梁。制作一份合格的MI,对整个生产有至关重要的作用,这里体现板厂CAM工程师的能力。有了MI之后,各个机器才知道怎么干活。

2.开料

将要制作的电路板的板材裁剪成适合机器生产的大小,对板材打定位孔(进行固定和识别的),

3.内层电路

参考第10、11、12步骤,外层图形+电镀+蚀刻的流程。

4.内层AOI

通过自动光学检查蚀刻后的板是否有短路、开路等问题

5.棕化

增强内层芯板与半固化片之间的结合力

6.压合

将内层芯板、铜箔和半固化片在一定温度和压力下粘合成一个整体的过程

7.钻孔(螺丝孔,预留孔,过半孔)

根据工程资料,在需要钻孔的地方进行打孔,方便经过后面工序加工后,起到导电或安装元件的作用,自动钻孔机选择不同规格的钻头进行钻孔操作,同时钻孔时电路板会有一层铝片和一块隔板夹着,铝片的作用是防止铜皮卷丝。

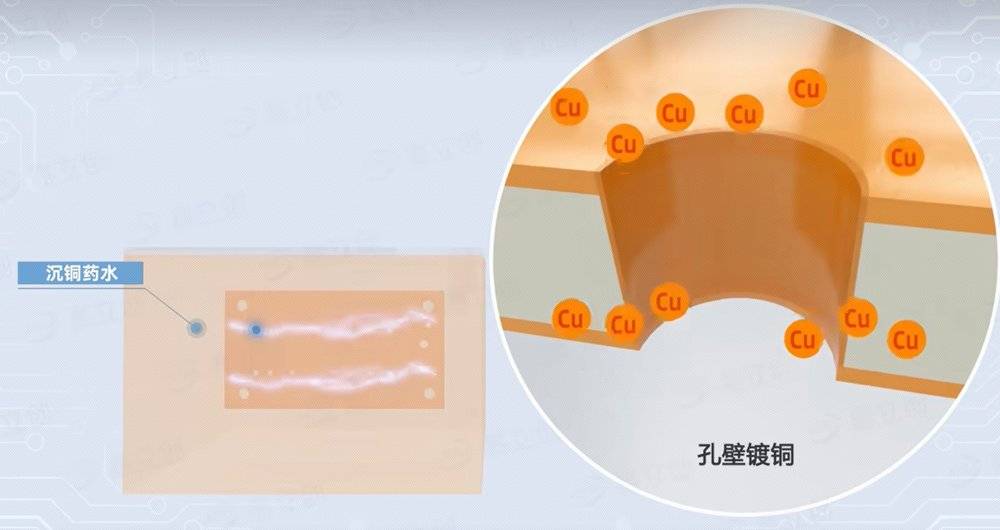

8.沉铜

在钻孔之后水洗,进入沉铜步骤:板材浸泡在特殊容易中,使孔壁材质被活化,更容易吸附铜离子,在孔壁形成一层薄铜。

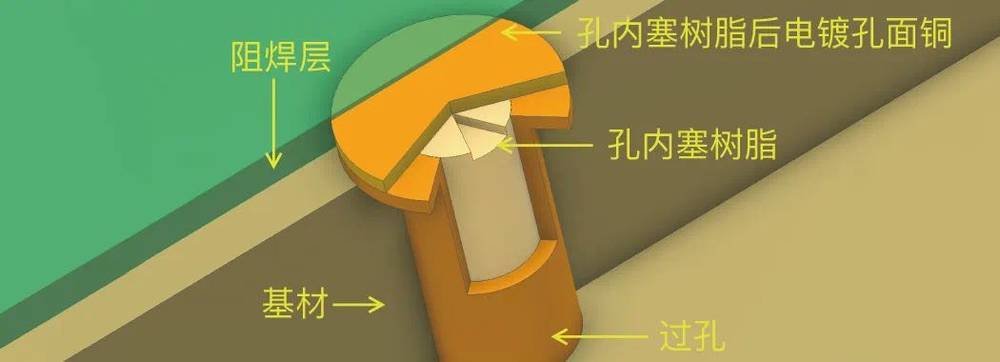

9.塞孔

盘中孔工艺的话,需要用到树脂塞孔和铜浆塞孔,然后将树脂表面磨平。

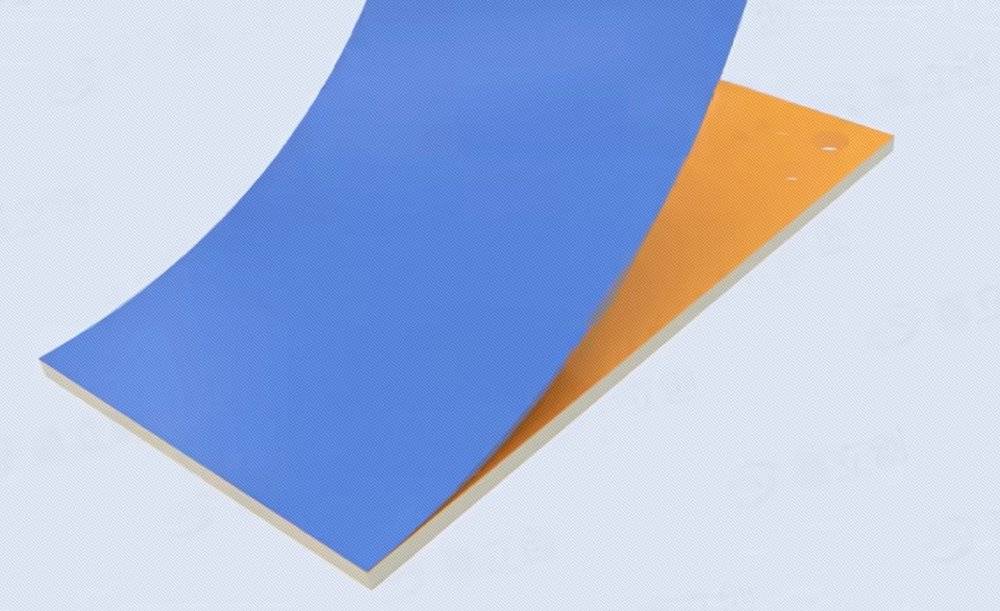

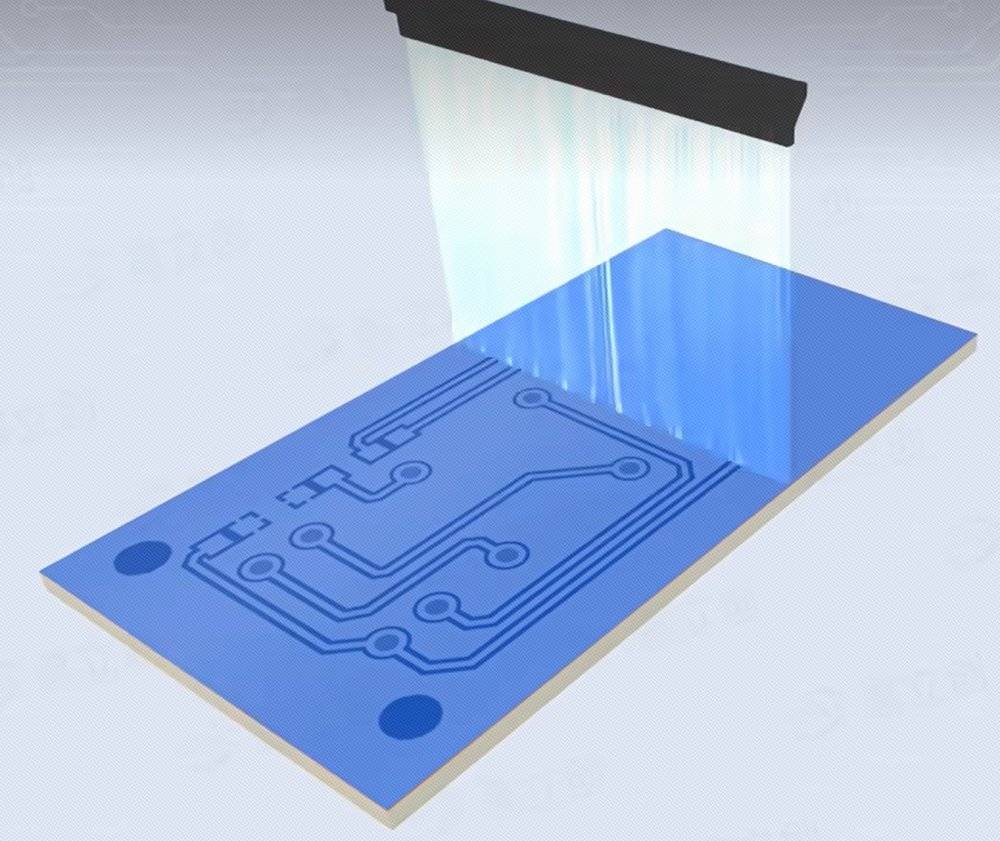

10.外层图形(覆膜,曝光,显影)

把生产资料转移到覆铜板上,就是把PCB设计的图形转移到电路板上。实际操作是板材覆盖一层蓝色的薄膜

(然后将线路图照射到蓝色薄膜上,只曝光电路板上需要电路图形留下的部分),再用特殊溶液清洗,曝光的部分(没有曝光的依然是蓝色薄膜覆盖)

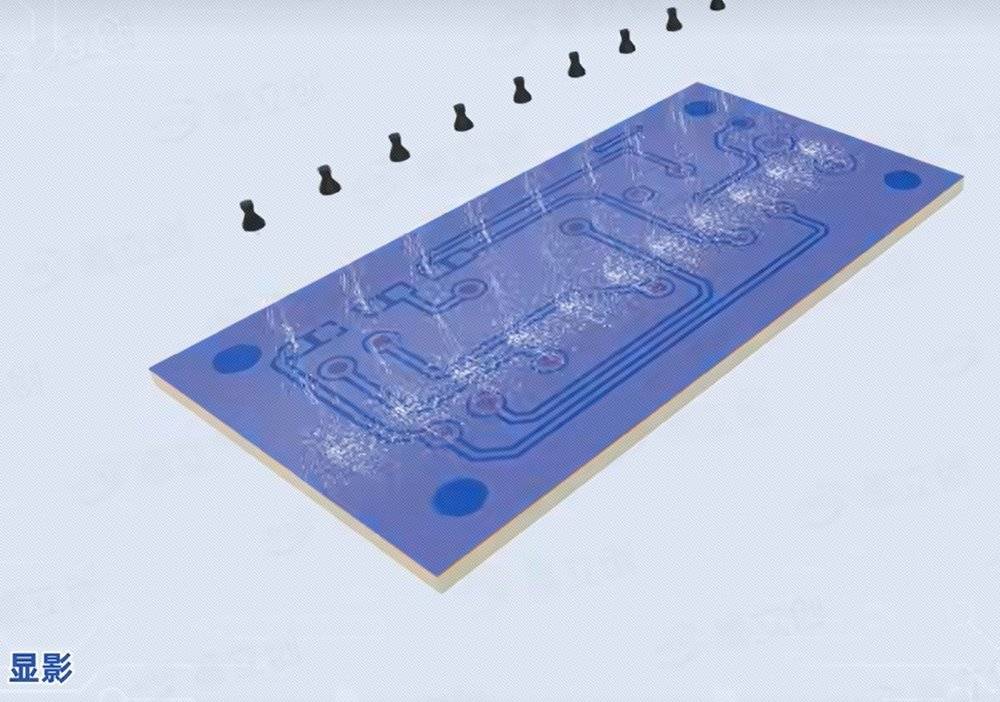

显影后露出所需线路和孔

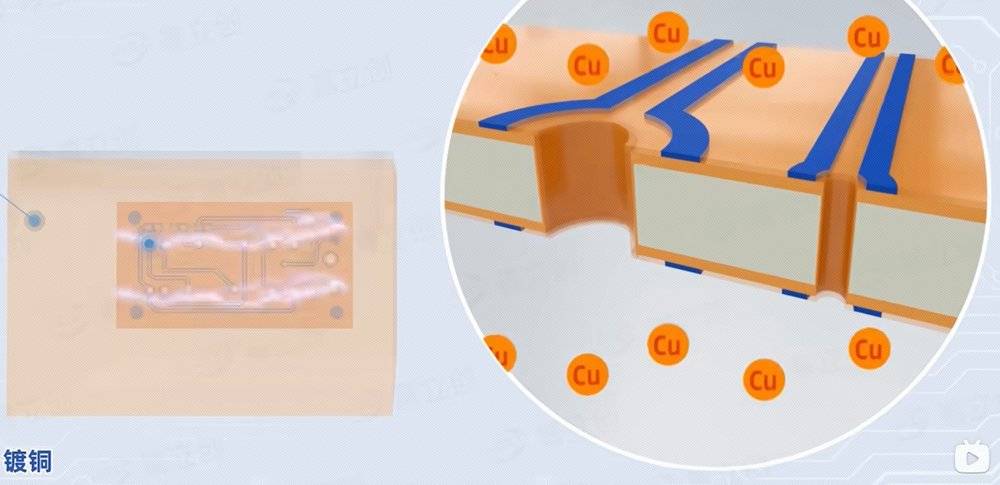

11.电镀

镀铜,电镀加厚孔铜和线路的铜(盘中孔在此进行电镀盖帽);

镀锡、将线路再镀上一层锡,防止蚀刻误伤,保护好电阻。

12.蚀刻

洗去蓝色薄膜,同时把不需要的铜箔也去掉,再把锡洗掉,

13.外层AOI

利用光学和图像处理技术来检测PCB裸板上缺陷

14.阻焊(刷绿油)

本来暴露的焊点焊盘被绝缘图层盖住了,给图层覆盖曝光膜,膜上黑色的就是要露出的焊点焊盘(这种工艺叫菲林曝光),现在JLC用的LDI显影技术

然后UV烘烤,没被黑点覆盖的完全硬化,要露出的还是7分熟,再用特殊药水洗掉绝缘图层

15.丝印

在PCB上印上各种油墨标记

16.表层处理

将电路板进行水洗、HF洗、微蚀、溢流水洗、强风吹干、检查、上松香、喷锡、冷却、热水洗、刷洗、烘干。再对焊点位置进行表面处理,表面处理工艺有沉金,有铅喷锡,无铅喷锡等。如嘉立创高多层的沉金工艺就有2U’’

17.AVI检测

采用先进的图像识别技术,快速扫描并识别PCB表面缺陷,

18.电测

检查PCB板电气性能的方法,检查线路导通是否良好

19.成型

用锣机分切成对应的产品,同时最后再洗一遍电路板

20.FQC

检查PCB的外观是否有明显缺陷。

21.发货

总结

PCB电路板生产流程是确保产品性能和质量的关键环节,以嘉立创来说,通过领先的设备、精密的工艺以及严格的质量控制,确保每块PCB都能为客户带来可靠的性能和稳定的质量。无论是复杂的高多层设计,还是高频应用,嘉立创高多层PCB都能为电子工程师提供强有力的支持,帮助他们将创意转化为高效的产品。