IC人画光刻板的几个小技巧

光刻板(也称光罩、掩模版,英文:Photomask)是半导体制造中用于将电路图案转移到硅片上的关键工具。相信很多人都画过,也有很多新人不知道如何绘画和找工厂制作。今天根据我自己的情况和他家聊聊其中的弯弯绕绕。

以下是典型的光刻板绘图与加工流程:

一、前期准备

1. 设计数据准备(Design Data Preparation)

- 输入:集成电路的GDSII或OASIS格式版图文件。

- 处理:

- 数据分层(Layer decomposition):按工艺需求分离不同层(如金属层、多晶硅层等)。

设计软件有多种,Synopsys、Cadence、Siemens EDA都是芯片常用的工具。也有很多简单的光刻板,无需仿真和模拟的,或者是在第三方模拟好单个芯片参数,在绘制的。比如LED芯片、AWG芯片这些。

简单的Autocad也能做。设计好线条和图层。每个图层一个光刻板,图层之间可以套刻,可以互相参考。

图层做好之后,就可以交给光刻板上制作。

光刻板图层设计的几个方法:

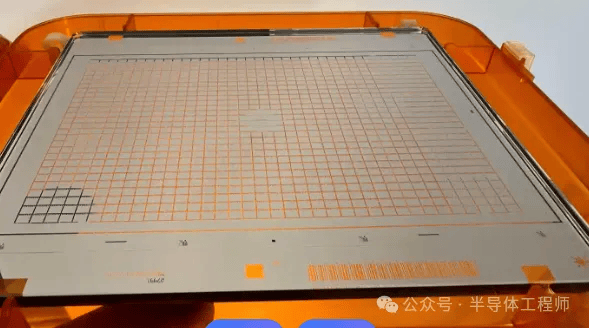

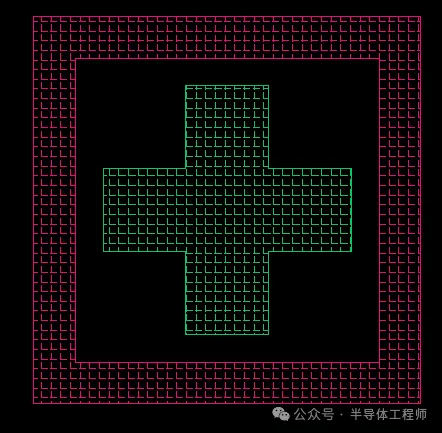

比如4寸晶圆,采用约5寸的光刻板去绘制。如下图:

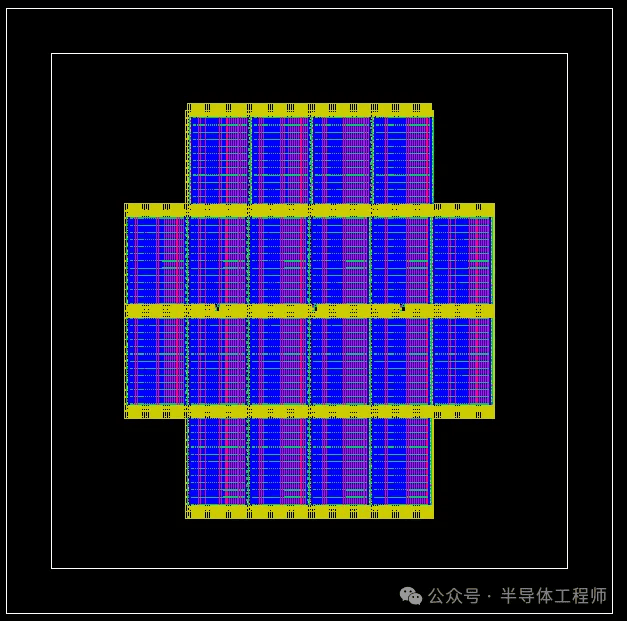

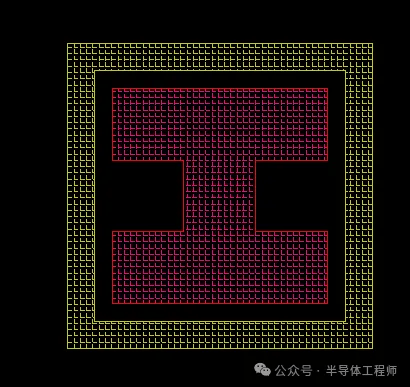

整体图案设计完毕之后,在横向中心线两端设计对准标记:

简单常用的光刻板对准标记比如上图,工是上一道芯片图案,黄色就是下一道光刻板的图案,二者套刻居中,就完成所有芯片的对准。

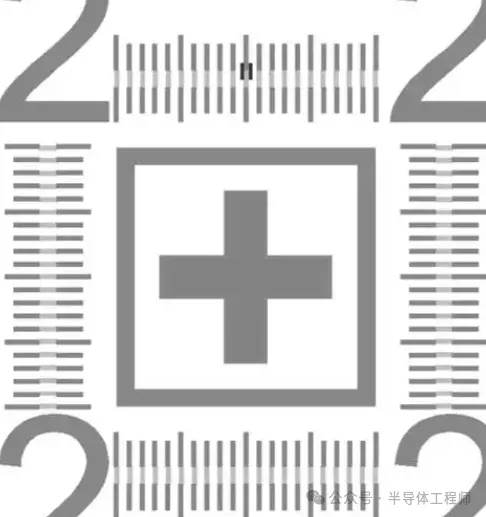

有的为了能测试偏移量,会加上um级的刻度线,便于测量最后的图像偏差。

所有做好之后,图层分层,一般我习惯分开图层交付给光刻板厂家,一是怕他们处理数据的时候会弄混,他们弄混,再挨个排查就有点繁琐了。

最好是一个光刻板就一个图层的元素。

几个绘制技巧:

1)巧用阵列。芯片规格相同的,可以阵列铺满所需要的区域。不建议把所有区域都盖上。边上留空白区域,写光刻板的名称。

2)镜像的使用,有时候很好用,但是不对称的布局不要用。

3)不要遗忘删除一些不需要的元素。很多时候图像元素多了,阵列完就会发现上一版画的图不小心被盖下面了,没发现,几万颗芯片过去,就很难发现了。

图画完之后,就发邮件给厂商,厂商根据原图会出一个他们内部用的版图和效果图给你确认。

不确认,他们是不会继续加工的,因此这一步,要认真检查。如果有问题或者有新的想法都可以及时叫停。

确认无误后,发效果确认文件给他们工程部,他们在系统里面确认可以继续做或者调整后再给你确认。

确认文件发过去之后,他们就正式进入光刻板的生产线生产。

光刻板产线的生产过程如下:

二、光刻板基板准备

2. 基板材料

通常为熔融石英(Fused Silica)玻璃,具有低热膨胀系数和高透光性。表面镀一层铬(Cr)或钼硅(MoSi)等遮光材料,厚度约几十纳米。

3. 清洗与检测

超净清洗去除颗粒、有机物、金属离子等污染物。表面缺陷检测,确保基板洁净度达到纳米级要求。

三、图形写入(Pattern Writing)

4. 电子束直写(EBL, Electron Beam Lithography)

四、显影与刻蚀

5. 显影(Development)

将曝光后的抗蚀剂用化学溶液显影,形成抗蚀图形。

6. 刻蚀(Etching)

湿法刻蚀或干法刻蚀(如RIE):将未被抗蚀剂保护的铬层去除,形成最终的遮光图案。

7. 抗蚀剂剥离

去除剩余抗蚀剂,露出完整的铬/石英图案结构。

五、修复与检测

8. 缺陷检测(Inspection)

9. 缺陷修复(Repair)

聚焦离子束(FIB):用于修补缺失的铬(沉积)或去除多余铬(溅射)。

六、最终清洗与保护

10. 清洗与钝化

11. 安装Pellicle(护膜)

最后快递回来,收到货,检验入库。光刻板的检验也是很关键的,不排除有做错或者污染异常。

最好是光刻板的价格,步进式的光板是比较贵的,大几千要的,最简单的铬板就500~1000都有,看精度要求了。

来源于芯片工艺,作者芯片工艺